RAMOS SÁINZ, M.L., 2003: «Tejas romanas procedentes de San Juan de Maliaño (Cantabria): Estudio analítico y experimental», en C.A.E.A.P. 25 años de investigaciones sobre patrimonio cultural de Cantabria (1978-2003). Edt. Ayuntamiento Camargo, pp.173-191.

El yacimiento arqueológico descubierto en San Juan de Maliaño, se ubica en el enclave conocido como «Mies de San Juan», en las inmediaciones del aeropuerto de Santander (Parayas) y sobre un pequeño promontorio que hasta el siglo pasado estuvo a orillas del mar, ocupando un lugar de prestigio en la bahía. En el presente siglo, sobre todo en su última mitad, esta zona fue adquiriendo su configuración actual como efecto de los abundantes rellenos a los que ha estado sometida.

El conjunto Arqueológico se localiza en el interior del actual cementerio de Maliaño, en el que han sido descubiertas una serie de ocupaciones de diferente naturaleza y extensión, que abarcan desde mediados del s. I d.C., con la presencia de un asentamiento romano -en el que destaca la presencia de unas termas de medianas proporciones y la existencia una domus-, hasta comienzos del s. XVII en el que estuvo en uso la iglesia románica de San Sebastián -construida en el s. XII sobre los cimientos del antiguo edificio termal y de la que hoy en día solo se conserva la planta y el arco triunfal-. Alrededor de la iglesia aparecieron los restos de una necrópolis medieval datada desde el s. VIII hasta la mitad del s. XV.

Ya existían referencias sobre la presencia de materiales de época romana en las inmediaciones de la ermita de San Sebastián, desde la década de los cincuenta (Gonzalez Echegaray, 1951, 282-335), pero la primera evidencia de las estructuras antiguas que se conocen en la actualidad, se debe al Centro de Investigaciones Arqueológicas de Camargo (Muñoz y Malpelo, 1992), quienes a finales de 1995 pusieron al descubierto la existencia de los citados restos al realizar una excavación de urgencia con motivo de la apertura de los cimientos para la construcción de un nuevo panteón de nichos funerarios.

El edificio termal fue excavado a lo largo de sucesivas campañas en los años 1996, 1997 y 1998, después de las cuales se consolidaron sus estructuras y el yacimiento fue protegido con una cubierta estable, al que se le dotó de una pasarela que permite la observación de los restos y se creó un pequeño centro de interpretación dotado de paneles explicativos y de una maqueta de las termas.

Las termas romanas (Fig. 1) tienen unas dimensiones de 15 m. (S-N) por 14.5 m. (E-W), con una extensión total de unos 180 m. cuadrados, aproximadamente. Consta de dos cuerpos principales que nos hablan de las dos fases constructivas localizadas, el primero ocupa el extremo sur del edificio y dispone de una planta rectangular rematada por dos ábsides en su lado mayor, fechado en la segunda mitad del s. I d. C. (Fig. 1a), y el segundo cuerpo orientado al norte, se compone de una estancia de planta rectangular rematada por un solo ábside en el lado oeste, esta última fase parece estar relacionada con la ampliación del conjunto termal, en la primera mitad del s. II d. C. (Fig. 1b). El edificio termal parece que estuvo en uso hasta un momento tardío entre los ss. IV d. C. ó V d. C., momento este, en el que, según sus investigadores (Muñoz, Morlote y Montes, 2000, 229-235) se produce un cambio en la funcionalidad del establecimiento, pasando a convertirse en una domus.

LOS MATERIALES DE CUBRICIÓN: TEJAS (Tégulas e Ímbrices)

Han sido analizados un total de 1.639 ejemplares, de los cuales 733 son fragmentos de tégulas y 906 de ímbrices

En la selección de los materiales se ha procedido de la siguiente manera. Como todos ellos estaban muy fragmentados, se optó por tomar el grosor de los ímbrices y las tégulas, en estas últimas además se tuvo en cuenta la anchura y grosor de sus rebordes laterales, así como la longitud de sus escotaduras[1]. Igualmente se analizan las huellas intencionadamente dejadas sobre la cara exterior e interior de dichos materiales y se elabora una tipología con los rebordes de las tégulas (Fig. 2), cuyas secciones pueden brindarnos alguna información.

Si comparamos los resultados de las mediciones de San Juan de Maliaño y con las de las de las termas de Labitolosa en Huesca (Fig. 3) -construidas a mediados del s. I d. C. y abandonadas a finales del s. II d. C.-, cuya planta constructiva es muy similar a las de Cantabria y que además hemos tenido la suerte de poder analizar, obtendremos las siguientes conclusiones. El grosor de las tégulas en ambos casos es el mismo 2.2 cm. , mientras que existen diferencias respecto a la anchura de los rebordes, 5.1 cm. en Labitolosa y 3 cm. en Maliaño y en la longitud de las escotaduras; en Maliaño la longitud de la escotadura superior es de 4 cm. frente a los 6.5 cm. de Labitolosa, y el de la escotadura inferior es de 4.6 cm. en Maliaño frente a 6.4 cm. en Labitolosa. Respecto al grosor de los ímbrices, en Labitolosa tienen un promedio de 1.6 cm y en Maliaño de 2 cm.

Disponemos de las medidas de un ejemplar completo de Labitolosa (56 x 33 x 4.1) y otro en Maliaño [2] ( 46.5 x 35.5 x 2.3), éste último con un peso de 7 Kg. Se trata de una tégula un poco más pequeña que la bipedalis descrita por Vitrubio, que venía a medir dos pies, es decir unos 59.4 cm. de largo por 44.5 cm. de ancho.

En Salèlles d´Aude (Narbona), Laubenhaimer (1999, 21) excavó una oficina de producción cerámica, en la que se manufacturaron también materiales constructivos entre los que destaca, una abundante producción de tejas que están bien datadas en dos períodos diferentes: en un primer momento, en los inicios del s. I d. C., las tégulas tenían unas dimensiones de (60 x 44.5 x 3.1) y pesaban 16 Kg, en el s. II d. C. medían (53 x 41.3 x 3.2) y pesaban 10 Kg.

El resultado de los materiales comparados, nos muestra los siguientes datos: primero que las dimensiones de las tégulas de Labitolosa, al igual que las de Salèlles d´Aude se asemejan más al módulo romano de dos pies, que las de la tégula de Maliaño que es más pequeña y por lo tanto pesa menos (7 Kg). Se sabe que a partir del s. III d. C. las tejas planas y curvas tienden a disminuir su grosor y las escotaduras se hacen más grandes (Chauffin, 1956, 87). Por lo tanto cabe precisar que con estos datos no se pueden obtener unas conclusiones representativas, ya que los mismos están en función de los diversos módulos que presentan las tégulas.Respecto al tipo de rebordes que se dan en las termas de Maliaño, decir que los más frecuentes son los de sección cuadrada y que existe una pequeña muestra de sección redondeada, en la que además coincide el mayor grosor de las piezas, con una media de 2.7 cm. de ancho, lo que según Chauffin (1956, 87), está relacionado con los ejemplares que han tenido una mayor perduración a lo largo del tiempo, desde el s. I d. C. al s. VII d.C. aproximadamente, momento a partir del cual dejan de usarse las tégulas en detrimento de los ímbrices (Ramos Sáinz, 2000, 36). Sin embargo las pestañas cuadradas se circunscriben en torno a los primeros siglos del imperio y dejan de usarse en el s. III d.C. Probablemente en Maliaño disponemos de dos producciones, una primera asociada al momento en que se construye el edificio y otra realizada con posterioridad, cuando las termas se encuentra en uso y la cubierta necesita reparaciones, o cuando se amplían algunas dependencias, en torno al s. II d.C. En definitiva nos resulta difícil averiguar si realmente las tégulas con rebordes de sección cuadrada son las más antiguas, y no a la inversa, pues tenemos muy pocos estudios comparativos al respecto [3]. Sólo se pueden indicar datos aproximativos, relativos a que las tégulas de pestañas redondeadas que eran las que presentaban un mayor grosor y, como ya interpretará Chauffin, este podría estar en relación con los elementos más antiguos. No obstante para salir de dudas, sería preciso efectuar una serie de análisis por termoluminiscencia, y poder averiguar su cronología absoluta, lo que serviría de base para iniciar una clasificación de estos materiales constructivos.

Por último hemos elaborado una tipología de los diversos signos intencionados realizados sobre las tejas. En todos los casos, salvo excepciones -en algunas tégulas se observa una línea realizada con punzón o con peine-, las marcas se realizaron arrastrando los dedos sobre la superficie tierna de la masa arcillosa. También se utilizó una especie de estampilla que dejaría una marca de semicírculos perfectos de 3 ó 4 líneas, sobre la cara anterior de algunas tégulas (Fig. 4).

Las digitaciones de las tégulas suelen presentarse en su cara superior, bien en la zona delantera, que es la parte que cabalga sobre la teja precedente, y por tanto los signos permanecerán visibles -circunferencias aisladas (Fig. 5b) o con una línea horizontal (Fig. 5a) semicircunferencias aisladas (Fig. 6b) o con líneas horizontales (Fig. 6a), líneas rectas (Fig. 7a), curvas entrelazadas formando ochos (Fig. 7b)-, o en su cara inferior, aunque estos signos se dan en muy pocos ejemplares, y en todos los casos se trata de aspas (Fig. 8a), líneas diagonales (Fig. 8b) y ochos realizados longitudinalmente (Fig. 9b); aunque lo más común es que las tégulas sean lisas por esta zona (Fig. 9a). En el caso de los ímbrices, son tan frecuentes estas digitaciones en la cara superior, como en la inferior, y los motivos que aparecen son los siguientes. En la cara superior abundan las líneas longitudinales simples (Fig. 10b), en algunos casos asociadas a líneas transversales en la zona delantera del ímbrice (Fig. 10a), y líneas curvas formando eses (Fig. 10c). En la cara inferior los motivos son líneas curvas formando eses (Fig. 11a), ochos (Fig. 11b) y arcos de círculo (Fig. 12b); y líneas rectas: transversales (Fig. 12a), horizontales (Fig. 12c) o formando uves (Fig. 12d).

Los signos que aparecen en la cara inferior de las piezas, tienen que ver con la preparación rugosa de esta zona para que la teja se fije mejor a la techumbre. Lo mismo que los trazos empleados en la superficie de los ímbrices, lo que proporciona una superficie rugosa que evita que las tejas pudieran deslizarse sobre la cubierta. Curiosamente estas huellas aparecen más a menudo en los ímbrices, que son piezas más ligeras y por lo tanto si no se fijan adecuadamente podrían levantarse con más facilidad en un día ventoso, que en las tégulas, que por lo general pudieron haber sido fijadas con clavos, en algunas zonas, como nos lo sugiere Cardoso (1971, 202-207). Además conocemos a través de la etnografía[4], que en la elaboración tradicional de las cubiertas con travesaños de madera, las tejas curvas solían fijarse con «una masa preparada a base de agua y arcilla», lo que hacía que éstas se fijaran sin temor a que la mezcla se endureciese y las tejas pudieran partirse, debido a la diferente dureza y contracción de los materiales empleados. A esta mezcla se la denomina comúnmente «mortero de barro» y suele estar constituida por materiales arcillosos que permiten una correcta adherencia con otros materiales, a veces se les añaden elementos vegetales tales como la paja u otros elementos fibrosos, que actúan disminuyendo las fisuraciones por retracción (Flores Alés, 1999, 52). Suponemos que los hispano romanos trabajarían de una manera semejante.

Respecto a los signos empleados sobre la superficie de las tégulas, su interpretación es muy diversa. En opinión de Laubenheimer (1999, 21) , podrían ser signos anecdóticos o letras, que estuvieran en relación con la producción realizada en una jornada de trabajo por cada operario o grupo de tejeros. En Salèlles d´Aude han aparecido 16 signos diferentes. Ello explicaría también por qué estos signos se colocan en un lugar que es visible, aunque las tejas estén colocadas en la cubierta. En Maliaño las tejas aparecieron muy fragmentadas y sólo hemos podido recomponer algunas completas, por lo que los signos que presentamos tienen una variedad relativa. No obstante se aprecian 9 signos diferentes.

Los motivos de las tégulas y los ímbrices se han realizado indistintamente con la yema de 5, 4, 3 ó 2 dedos, formando trazos longitudinales, a veces combinando 4/4, 4/3, 4/2, 3/3, 3/2. Sólo en un caso hemos hallado la huella de 6 dedos, lo que probablemente se debiera a la corrección posterior de la marca. Su grosor es el siguiente, los más frecuentes por este orden son, 0.6 cm. (60%), 0.7 cm. (20%), 0.8 cm.(20%), 0.5 cm. (5%) y 0.4 cm. (5%), lo que nos lleva a pensar que dichos trazos pudieron haber sido realizados, en la mayoría de los casos, por manos infantiles o femeninas, muy pequeñas, o por el uso de peines de púas anchas para realizar dichas marcas. Lo que se deduce a la luz de los datos tomados en manos actuales (Fig. 13). En ningún caso el grosor de los dedos, aún en los más pequeños, nos daba unas cifras tan bajas. Las huellas de menor tamaño, no son nunca inferiores a 1 cm. -en niños de 6 años- y llegan hasta los 1.5 cm. -en un niño de 9 años-, mientras que las de personas adultas, de 20 años en adelante, van desde 1.3 cm. a 1.5 cm. -en manos femeninas- y de 1.6 cm. a 2.2 cm. -en manos masculinas-. Mediciones todas ellas realizadas sobre la arcilla en crudo, a las que hay que restar un par de milímetros, debidos a la merma propia del material cocido.

ANÁLISIS MINERALÓGICOS

1.- Microscopía electrónica de barrido

El análisis mineralógico por microscopía electrónica de barrido nos brinda la oportunidad de ver en detalle la estructura interna de las piezas y obtener así una información complementaria para nuestro estudio. El microscopio utilizado ha sido un JEOL JSM-5800 LV, se trata de un aparato de última generación en el que las muestras no conductoras pueden ser observadas sin necesidad de metalizado previo, dejando inalteradas sus propiedades[5].

Ha simple vista la observación de la tégula procedente de Maliaño muestra una superficie exterior alisada, en la que se aprecian los restos de las rebabas producidos por el arrastre de la arcilla hacia la parte posterior de la teja. En la cara inferior se muestra la rugosidad -con abundantes orificios e irregularidades características del terreno, así como la adherencia de pequeñas piedrecillas-, ya que la teja fue colocada en el suelo a la intemperie, en lo que se denomina la era de secado.

La muestra analizada nos ofrece la presencia de una masa arcillosa decantada, en la que las partículas, no excesivamente abundantes son de tamaño pequeño y medio. Forman parte de los desgrasantes, pequeños nódulos de cuarzo y chamota- desgrasantes de tipo inerte cuya función principal reside en reducir la plasticidad, no produciendo transformaciones de relieve durante la cocción, por lo que se conservan inalteradas las características originarias de la masa arcillosa-. Feldespatos sódicos y potásicos, óxidos férricos y piroxenos -desgrasantes fundentes que no bajan el punto de fusión tras la cocción, estas materias pasan del estado sólido al fluido, otras veces atacan a los demás componentes de la masa arcillosa, en particular a los gránulos de cuarzo, envolviéndolos con un sutil velo viscoso, que al enfriarse los une y cementa en una única masa. Las características de los desgrasantes son, la de incrementar la porosidad del cuerpo cerámico, facilitar el secado y aumentar la resistencia de la pieza resultante.

En las muestras analizadas de fragmentos de ímbrices, no se aprecia un grado de densificación demasiado intenso, lo que podría ser indicativo de que la temperatura de cocción no ha sido muy elevada. Sin embargo en el caso de las tégulas sí muestran ese grado de densificación por lo que podría suponerse que la temperatura de cocción ha sido algo más elevada en esto ejemplares que en los ímbrices.

2.- Difracción por rayos X

La DRX es una técnica de caracterización eminentemente destructiva, donde la muestra a analizar se reduce a polvo, mediante mortero de ágata y se compacta para conseguir una pastilla susceptible de ser analizada en un difractómetro Philips PW 1035, empleando la radiación K alfa del cobre.

Los resultados obtenidos nos ofrecen ausencia de filo silicatos, excepto ilita, lo que indica una temperatura de cocción superior a los 600º C. Además se han podido caracterizar diversos minerales que componen los desgrasantes propios de la masa arcillosa (Fig. 13b): piroxenos, cuarzos, feldespatos y chamota (Al2 SiO5), acompañados de otros de menor cuantía como el potasio, sodio, magnesio, calcio y hierro, elemento éste último que le confiere al producto el color rojizo característico. Tanto en los ímbrices como en las tégulas, se utilizó el mismo tipo de masa arcillosa, lo que queda recogido en las tablas de análisis elementales semicuantitativos (Fig. 14a y b), cuyos espectros de los elementos característicos de ambos tipos, muestran su semejanza.

2.3.- Análisis físico de heladicidad

La durabilidad de los productos de arcilla cocida se ha evaluado por medio de un ensayo convencional de heladicidad. En este ensayo, las muestras han sido secadas a 100º C en estufa hasta alcanzar peso constante (la diferencia entre dos pesadas consecutivas es inferior al 0.1 %) y se han anotado los correspondientes valores del peso seco. A continuación las muestras se han saturado de humedad sumergiéndolas en agua durante 48 horas y se ha procedido a la realización de un total de 12 ciclos de hielo/ deshielo, consistentes en someter las muestras a temperaturas de 15º C bajo cero durante 16 horas (Fig. 15), seguidas de la inmersión continuada en agua a 20º C durante 8 horas. Finalizados estos ciclos, las muestras se vuelven a secar en estufa y se determina de nuevo el peso seco, registrándose la pérdida de masa que han experimentado por desprendimiento durante el ensayo, así como la evaluación del daño sufrido por fisuración.

El resultado ha sido que de las piezas analizadas por este sistema, los tres fragmentos de ímbrice y uno de tégula, mostraban una estructura cerrada tal como se había desprendido de los análisis por DRX, es decir que estaban bien cocidas. Sin embargo la tégula nº 216, había sufrido un desconchón propio de su estructura no muy cerrada con una densificación característica baja, propia de una deficiente temperatura de cocción durante su proceso de fabricación (Fig. 16).

2.4.- Conclusiones

Los resultados de los análisis muestran que la arcilla empleada en la elaboración de la tégula de Maliaño, se trata de una arcilla secundaria del tipo de las arcillas rojas, debido a la presencia de abundantes partículas de óxido férrico. La arcilla es de color amarillo rojo (M-57 de Cailleux) y tiene abundantes desgrasantes de tamaño grande, en el caso de los nódulos de chamota y de tamaño mediano, en el de las partículas de feldespato, cuarzo y piroxeno. La temperatura a la que fue cocida la pieza sobrepaso los 600º C. Y en uno de los casos (tégula nº 216) se observó una pieza deficientemente cocida y por lo tanto de estructura poco cerrada.

3.- ANÁLISIS EXPERIMENTAL CON TÉGULAS E ÍMBRICES

El trabajo experimental que hemos llevado a cabo consiste en reproducir la manufactura de los diversos elementos de cubrición que tendría una cubierta romana de mediados del s. I d.C. a finales del s. II d.C. aproximadamente; con tégulas, ímbrices, e ímbrices con antefijas (Fig. 21).

Para ello hemos contado con la colaboración de algunos alumnos de la Universidad de Cantabria[6], de otras personas sensibilizadas con este proyecto, entre las que debemos mencionar al ceramista Juanje Martín Calvo por sus interesantes observaciones, así como a Rosa Núñez y a Manolo de la Peña que nos han permitido hacer la experimentación al aire libre, en los dominios de su vivienda, y con el inestimable apoyo de la Facultad de Educación que nos ha cedido el aula de expresión plástica para llevar a cabo el proyecto. Especialmente expresamos también nuestra gratitud a Luis Fuentes, profesor de plástica, por sus sabios y buenos consejos, así como por la realización de los moldes para la manufactura de las tégulas.

En el trabajo experimental han participado 6 personas, con un total de 66 horas de labor, en las que hemos podido preparar las dos primeras hileras del alero de un tejado de 3.50 m. En total se han fabricado 20 tégulas, y 50 ímbrices, 25 de ellos con antefijas.

Para obtener el módulo de tégulas e ímbrices, hemos tomado como referencia las dimensiones de los materiales de cubrición hallados en Maliaño, entre los que se encuentra el ejemplar completo de tégula ya descrito que apareció en la domus cercana a las termas.

El prototipo empleado en la ejecución de las antefijas, lo hemos realizado copiando un tipo de máscara trágica masculina imberbe con onkos alto[7], del Museo Arqueológico Nacional y de procedencia desconocida, fechado a finales del s. I a.C. a inicios del s. I d. C. En Maliaño no han aparecido hasta el momento antefijas, pero en la experimentación tratamos de emular la realización de un tejado completo y por este motivo hemos reproducido todos sus elementos más característicos.

En la experiencia hemos contado con tres tipos de arcillas diferentes[8], cuyos comportamientos en crudo y durante la cocción son diversos, el primero denominado arcilla roja, es una arcilla de tipo secundario que contiene un alto porcentaje de óxido de hierro lo que le confiere su tonalidad característica, ésta presenta unos desgrasantes de pequeño tamaño que le dan un alto grado de plasticidad, al mismo tiempo que rebajan la temperatura de fundición, la arcilla roja acostumbra a cocerse entre los 950º C y 1.100º C, el resultado es una pasta bastante porosa (BARBAFORMOSA, 1998, 15-16).

El otro tipo de arcilla empleado es la arcilla refractaria, es decir arcilla roja mezclada con caolín, alúmina y chamota al 30%, que ofrece una granulometría de tamaño medio. Esta arcilla tiene bastante nervio, por lo que trabajar con ella es más sencillo en piezas grandes, ya que seca con mayor rapidez y permite una mayor libertad en la ejecución de las mismas. La arcilla refractaria comienza a vidriarse a 1.300º C y puede llegar a fundir a 1.600º C., obteniéndose un material de porosidad media.

Y el tercer tipo de masa arcillosa lo compone la mezcla de ambas arcillas, roja y refractaria, en la siguiente proporción: dos partes de arcilla roja por una de refractaria.

3.1.- La manufactura de los ímbrices con antefijas

3.1.1.- Amasado de la arcilla

El amasado de la arcilla es necesario para conseguir una pasta homogénea, de tal modo que las partículas lenticulares que contiene la masa se entremezclen entre sí. Por tanto serán susceptibles de amasado, por un lado las arcillas reutilizadas -restos y deshechos de otros trabajos- y por otro, cuando se quieran mezclar arcillas de diferente naturaleza. En nuestro caso las arcillas empleadas en la experimentación han sido, por una parte, adquiridas a un proveedor y por lo tanto ya vienen amasadas mecánicamente [10] y por otra hemos utilizado arcillas del mismo tipo, pero que ya habíamos empleado en otros trabajos.

3.1.2.- Moldeado de la antefija

En nuestra experimentación partimos de moldes realizados previamente en escayola, por lo que se evita la realización del prototipo y el vaciado de los moldes que ya ha sido ampliamente analizado en otros trabajos (RAMOS, 1995, 437-442). La utilización de moldes de escayola, en lugar de moldes cerámicos que serían los más usuales en el mundo antiguo, aunque no descartamos la presencia de los de escayola (RAMOS Y FUENTES, 1998, 9-10), se debe a una cuestión de economía de esfuerzo en el trabajo, ya que la escayola al ser muy porosa permite que la masa en crudo seque con mayor rapidez y pueda ser desmoldada pronto, con lo cual se amortiza el uso de los cuatro moldes existentes para la ejecución de las antefijas.

La técnica empleada para la reproducción es la del estampillado, que consiste en introducir en el molde la arcilla, formando una capa uniforme. Hay que tener en cuenta que las zonas más protuberantes de la antefija son la nariz y la barbilla de la figura representada en la misma, por lo que habrá que apretar lo suficiente para que estos rasgos sean copiados con fidelidad. Cuando sea necesario añadir otra capa, se hará siempre presionando del centro hacia los lados, para evitar dobleces en la masa arcillosa que pueden contener alguna burbuja de aire, lo cual haría estallar la pieza por esa zona durante el proceso de cocción. Para finalizar el moldeado se termina de rellenar el molde con la arcilla y se alisa, dejando una superficie bien acabada sobre la que luego habrá de ser pegado el ímbrice. Por último se retiran las rebabas sobrantes con una espátula o cuchillo de madera[11].

3.1.3.- Desmoldado

Una vez finalizada la reproducción se deja secar la arcilla, con el fin de que pierda algo de agua y sea posible proceder a desmoldar la antefija. En cuanto ésta se deshidrate lo suficiente, mermará, y ello se observa claramente en todo el perímetro del molde. Cuando esto suceda, es el momento de proceder a su desmoldado, para lo cual bastará con dar la vuelta al molde.

3.1.4.- Retexturado

Para un acabado perfecto de la antefija, es necesario retocarla después de desmoldarla, entonces se empleará un pincel mojado en agua, que servirá para retexturar la peluca de la máscara trágica, arrastrando las partículas superficiales y evitando que queden pequeñas fisuras por toda la cara anterior de la pieza. Luego se procede a alisar la superficie del rostro con los dedos y si algún detalle del mismo ha quedado poco definido o defectuoso, es el momento de utilizar la espátula y el punzón.

3.1.5.- Secado a la dureza del cuero

Posteriormente se deja que la antefija seque sobre una superficie elástica -papel de periódico o tela, antiguamente se espolvoreaba con ceniza o arena la superficie de la era de secado y también podían hacerse lechos con hojas[12], que permita un secado gradual, evitando las grietas, roturas o deformaciones propias de haberse pegado la masa arcillosa a un soporte rígido. La antefija deberá de secar hasta que adquiera la dureza del cuero, momento éste, en que la arcilla seguirá siendo plástica pero no se deformará al manipularla.

3.1.6.- Alisado de la arcilla

Seguidamente será preciso que elaboremos el ímbrice, para lo cual previamente debemos alisar la masa arcillosa hasta conseguir un grosor uniforme en toda la placa. Para ello disponemos de los tradicionales rodillos de madera y de una laminadora que contiene un rodillo metálico que rueda a lo largo de un eje la arcilla ha de colocarse sobre una estructura rectangular.

3.1.7.- Moldeado del ímbrice

A continuación utilizamos un molde trapezoidal -de 44.5 cm. de largo por 24 cm. de ancho en su parte mayor y 21 cm. en la menor-, que se ha confeccionado en aluminio [13], lo que permite que tenga un filo cortante. Éste se colocará sobre la placa de arcilla ya alisada, cortándola y dándole la forma que caracteriza a los ímbrices. En época antigua el molde era de madera y el proceso se realizaba de diferente modo a como lo hacemos nosotros, se introducía la masa arcillosa en el interior del molde, se alisaba con las manos y luego se ayudaban con un rodillo o listón de madera para finalizar el proceso (Fig. 17a), -tal como hemos tenido la oportunidad de ver en los tejeros de Cajigar en Huesca[14]-. Realizar el moldeado del ímbrice a la manera tradicional, nos hubiera resultado muy difícil, ya que las arcillas usadas por los tejeros para esta operación tienen una gran cantidad de agua y su empleo requiere de una técnica diferente a la nuestra. Nosotros partimos de arcillas comercializadas y por tanto, bastante más deshidratadas que aquéllas.

3.1.8.- Desmoldado y empleo de la corneta

Una vez conseguida la placa trapezoidal de arcilla, esta se coloca sobre una corneta (Fig.17b)-nombre tradicional que dan los tejeros a este instrumento que consiste en una pieza de madera de forma semicilíndrica de la que sale un asa tubular -, lo que conferirá la forma arqueada al ímbrice. Las dimensiones de nuestra corneta son de 44.5 cm. de largo por 10.5 cm. de ancho en la parte más estrecha y 12 cm. en la más amplia.

Seguidamente se coge la corneta por el asa y se deposita el ímbrice sobre la era de secado.

3.1.9.- Secado a la dureza del cuero

Los ímbrices han de secarse a la dureza del cuero, para poder manipularlos con libertad y proceder así a unir el extremo más ancho con la cara posterior de la antefija. Para ello el lugar más idóneo sería al aire libre, en una zona bien ventilada y bajo techado, para evitar la acción directa del sol lo que podría ocasionar un secado poco uniforme en las capas superficiales, dejando tiernas las más profundas y tener el consiguiente peligro de rotura durante el proceso de cocción.

En nuestro caso hemos situado la era de secado en el taller de plástica sobre unas amplias mesas, previamente forradas con papel de periódico, la presencia de la calefacción ambiental ha ayudado a mejorar este proceso en un lugar tan húmedo como lo es la ciudad de Santander.

3.1.10.- Unión de la antefija al ímbrice

Una vez que antefija e ímbrice pueden manipularse sin temor a deformaciones, se procede a su unión, para lo cual es preciso incidir con una espátula, gradina o cuchillo de madera, rayando la superficie con una serie de líneas en dirección longitudinal y transversal -formando un pequeño reticulado- sobre la cara posterior de la antefija y el borde del ímbrice. El lugar de unión de la antefija, suele estar señalado con una línea curva realizada con punzón. Una vez preparadas las superficies de contacto se unen con crema de barbotina que sirve de adherente. A continuación se pegarán los dos elementos, ejerciendo una presión constante durante algunos segundos. Después será necesario preparar dos rollos de arcilla fresca que serán colocados, uno en la cara externa del ímbrice, y otro en su cara interna, por la zona de unión con la placa de la antefija. Primero se pegarán con una presión ejercida con los dedos, y luego se arrastrará la arcilla hacia la antefija y hacia el ímbrice, con objeto de conseguir una mayor cohesión de ambos elementos, -dado el peso específico que éstos suelen tener- (Fig. 18). Ahora bien, estos rollos de arcilla se deben mezclar bien con la masa de las piezas ya manufacturadas, a fin de formar un solo cuerpo cerámico, pues en ocasiones hemos presenciado que estas partes añadidas se levantaban al quedar bolsadas de aire en su interior.

Por último se prepara otro rollo de arcilla que sirve de asa [15], uniendo la placa de la antefija al lomo del ímbrice. El modo de unirla consiste en un proceso similar al descrito, raspado de las superficies de contacto y adición de barbotina, leve presión y pequeño rollo de refuerzo del asa, en sus dos extremos.

3.1.11.- Secado al aire y en horno

Cuando la antefija y el ímbrice se han unido, se procede a dejarlo secar hasta que esté completamente duro. Cuando la arcilla plástica se seca, el agua se evapora de la superficie porosa y la atracción capilar hace que la humedad del cuerpo cerámico haya ido saliendo hacia la superficie, paulatinamente. De esta forma se consigue que una capa de arcilla entre en equilibrio con la humedad del aire. Ahora bien, para continuar la evaporación del agua que resta en la arcilla, es preciso emplear un calor artificial o una atmósfera más seca. En nuestro caso hemos procedido a secar las piezas en horno eléctrico a 100º C, por espacio de cuatro horas, al final de las cuales existía todavía agua absorbida en su interior, que precisó de 200º C más de temperatura, a lo largo de otras cuatro horas, para que el agua desapareciera en su totalidad (FOURNIER, R., 1981, 275-276) -hay que tener en cuenta que estas piezas son macizas y tienen un peso en crudo muy elevado debido a la hidratación propia de la arcilla-.

3.1.12.-Cocción

Seguidamente se hornean las piezas a una temperatura de 600º C, en un lote de 20 ejemplares y 700º C, el resto de los elementos realizados con arcilla roja. Los manufacturados con arcilla refractaria y la mezcla de roja y refractaria alcanzaron los 800º C. El resultado fue que las piezas cocidas a 600º C se rompieron menos que las que se hornearon a 700º C y 800º C, debido a la impericia de los colaboradores que en un primer momento realizaron piezas defectuosas, es decir mal amasadas y con abundantes vacuolas de aire en su interior, lo que ha hecho desprenderse una parte de la antefija, desconchándose por el lugar más debilitado, sin embargo a 600º C es más fácil evitar las roturas ya que no se fuerza en exceso a la masa arcillosa [16]. El horno empleado es uno de tipo eléctrico, marca DUM, con una capacidad de 400 C/ME, 11.500 W y una temperatura máxima de 1.200º C. Este tipo de horno se calienta mediante resistencias de Kanthal -aleación de hierro, cromo y aluminio- y está forrado con fibra de vidrio para que no pierda el calor emitido, que es de tipo radiante. Los hornos cuya fuente de calor es la electricidad, con resistencias colocadas en las paredes, y base del horno, tienen la ventaja de su fácil manejo y la posibilidad de programar con antelación el ciclo de cocción deseado, así como la gran igualdad de temperatura alcanzada en todos los puntos del interior. El aprovechamiento del calor es grande, puesto que no tienen pérdidas por chimenea, ni parrillas, ya que no precisan de ellas. Por el contrario tienen inconvenientes, el elevado consumo eléctrico y, sobre todo, que sólo se pueden hacer cocciones en atmósfera muy oxidante.

El tiempo empleado en la cocción fue siempre de 4 horas de duración, a lo que hay que sumar, en cada caso, el proceso previo de secado que duró otras 4 horas más, por lo que hemos de contabilizar 8 horas completas de horneado.

La carga del horno se hizo colocando los ímbrices en posición vertical para permitir que el aire caliente circulara uniformemente y tuviera una cocción igualada. Los ímbrices con antefijas tuvieron que ser dispuestos horizontalmente para no hacer peligrar éstas terracotas, que confieren a la pieza un mayor peso en uno de sus extremos y además no eran fácilmente apilables, como en el caso de los ímbrices solos.

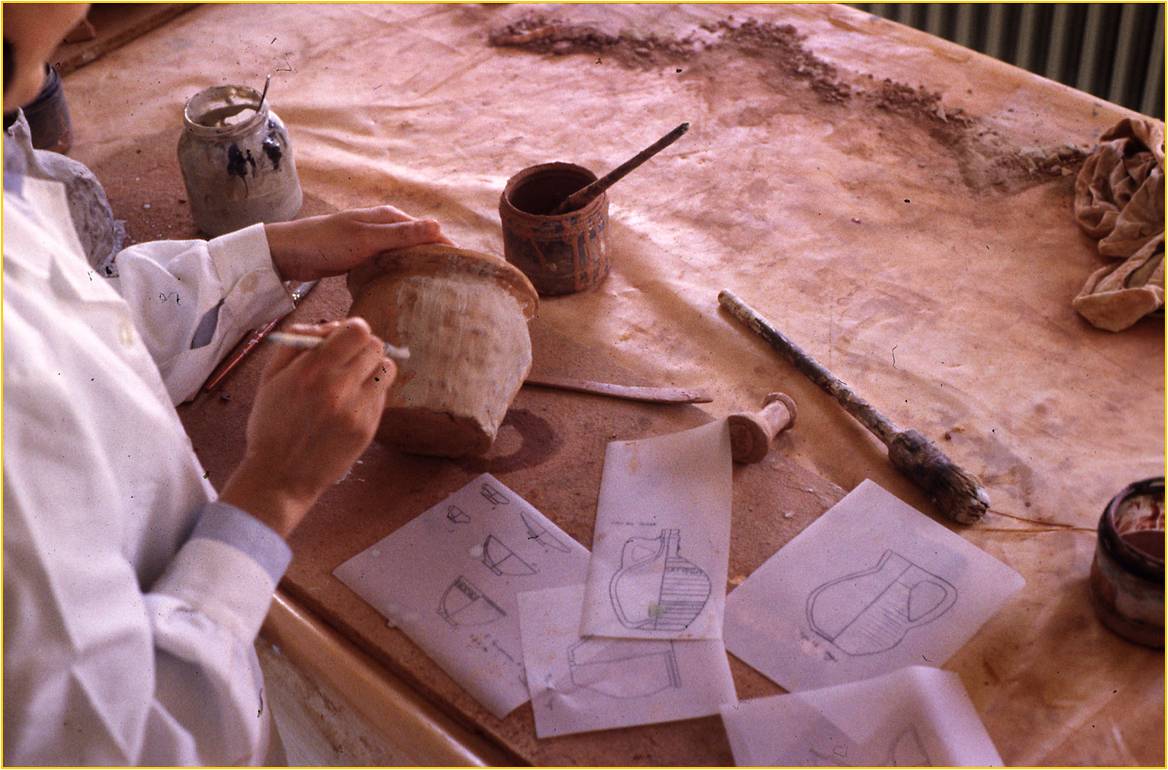

3.1.13.- Aplicación del fondo

Una vez cocidas las antefijas con sus ímbrices correspondientes, se procede a aplicarlas una capa de cal sobre la superficie de las antefijas, lo que sirve de fondo para la posterior aplicación de los pigmentos y que estos sean más vivos. Para ello es preciso disponer de cal viva en piedras, que será matada con agua, dejándose luego en reposo por espacio de 24 a 48 h. En cuanto toquemos el recipiente sabremos si está lista, ya que al mezclar la cal con el agua se produce una reacción calorífica, y por lo tanto cuando la mezcla se enfrié ya podemos aplicarla.

A continuación debemos mezclar la cal con óxido de plomo, al 6 %, lo que acentúa su color blanco, y actúa como fundente permitiendo introducir la pieza nuevamente en el horno para darle un bizcochado y que así la cal se agarre firmemente a la superficie cerámica. El que los artesanos romanos utilizaran la cal mezclada con óxido de plomo, es un dato que conocemos gracias al gran número de análisis químico mineralógicos realizados en antefijas originales (RAMOS, 1996, 164). Hay que tener mucha precaución con el óxido de plomo ya que es altamente contaminante. De hecho este producto hoy en día está retirado del mercado y ha sido difícil su localización [17]. El modo de aplicación se hizo de varias maneras, por inmersión de la antefija en un baño de cal, o mediante la aplicación de la mezcla con pincel. Hemos observado que lo más eficaz fue el baño de cal, ya que con el pincel se empastaba la superficie por las sucesivas pinceladas que dejaban una capa desigual. En cualquier caso es necesario haber filtrado bien la mezcla de cal y óxido de plomo para evitar grumos, y es conveniente removerla antes de su aplicación, para prevenir que el plomo se deposite en el fondo del recipiente dado el peso que tiene. Además si mojamos con agua previamente las antefijas, la mezcla se adherirá mejor a la superficie. Otro dato a tener en cuenta es el espesor de la capa, que tiene que ser fina, o de lo contrario cuando seque se cuarteará desprendiéndose de la superficie cerámica. Por este mismo motivo sólo debe darse una mano. Finalmente se deja secar la mezcla al aire libre, durante varias horas antes del bizcochado -horneado de las piezas a una temperatura inferior a los 800ºC -.

3.1.14.- Bizcochado

Seguidamente las terracotas han sido introducidas en el horno a una temperatura de 350º C, por espacio de 2 horas, al objeto de que la cal mezclada con el óxido de plomo, que sirve como fundente, haga ligar la lechada de cal a la superficie cerámica mediante el calor. Nosotros hemos aplicado estos grados, porque el plomo funde a baja temperatura -su punto de fusión es de 327º C y el de volatilización a 1725º C- y por lo tanto no era necesario aplicarlo a una temperatura superior, para realizar la experimentación [18].

3.1.15.- Policromado

Tras la colocación del fondo blanco, se procede a la aplicación de los colores, que según sabemos por las fuentes clásicas [19], una de las técnicas más frecuentemente empleadas para exteriores era la del encausto, es decir, aquella en la que los pigmentos minerales se mezclan con cera de abeja y grasa animal.

Hemos utilizado 1 Kg de cera de abeja y 100 grs. de manteca de cerdo, es decir una proporción de grasa del 10%. El empleo de la manteca, es debido a que se trata de una grasa depurada sin restos de fibras, y por que además su combustión no desprende humo, lo que ennegrecería los pigmentos estropeándolos. El uso de la grasa se hace para evitar que la cera se enfrié y podamos aplicar los colores a la superficie cerámica.

La preparación del encausto consistió en calentar la cera en pequeños recipientes al efecto, cuando estuvo fundida se le agregó la grasa animal, para lo que removimos constantemente facilitando así el proceso. Posteriormente se agregó el pigmento mineral mediante el extremo de una espátula de madera, hasta conseguir un color denso, para lo cual empleamos una paleta en la que fuimos dejando caer gotas de cera hasta conseguir un color que cubriera la superficie de ésta. En total hemos preparado tres colores: negro para el pelo y los ojos, rosa para la piel y rojo para los labios. Los colores empleados han sido pigmentos puros en polvo: Negro de hueso, blanco de titanio y rojo de óxido de hierro, la mezcla de ambos nos ha proporcionado el tono rosa.

Para colorear la antefija mediante el encausto o encáustica, es preciso dar una capa que cubra todo la superficie. Es mejor dar una sola capa, o de lo contrario la superficie quedará con un aspecto rugoso. Pero a veces es necesario dar una serie de toques mediante el tamponado del pincel, para evitar zonas sin cubrir propias del relieve de la terracota.

Que las terracotas recibieran la coloración mediante esta técnica, es muy posible, ya que en muy pocos ejemplares originales, apenas si quedan restos de color [20], por lo que ello evidencia, que al menos aquí en Hispania, una vez policromado el objeto, no recibía después otra cocción para fijar los pigmentos, como sí hemos podido observar en algunas figuritas de terracota o en los vasos cerámicos decorados con pintura (RAMOS Y FUENTES, 1998, 12).

3.2.- La manufactura de las tégulas

Seguidamente pasamos ha explicar como se fabricaron las tejas planas o tégulas.

3.2.1.- Amasado y alisado

Lo primero que hay que hacer para evitar posibles bolsadas de aire, que después harán estallar las piezas en el horno, es el amasado de la arcilla, con lo que además conseguiremos un grado óptimo de plasticidad. En la manufactura de las tégulas también hemos empleado varios tipos de masa arcillosa, por un lado se han realizado algunos ejemplares con arcilla roja, otros con arcilla refractaria y un último grupo con la mezcla de las dos -2 partes de arcilla roja por 1 de refractaria-. Terminado el amasado se alisó la masa hasta conseguir el grosor deseado, para lo que se emplearon la laminadora y el rodillo.

3.2.2.- Moldeado

Preparada así la pasta de arcilla se mete en un molde de madera fabricado al efecto (Fig. 19a), se trata de una pieza rectangular de 47 cm de largo, por 41.5 cm. de ancho y 3 cm. de grosor, que dispone de dos listones laterales atornillados que son fácilmente desmontables, estos tienen el mismo grosor que el de los rebordes o pestañas característicos de las tégulas. Las dimensiones algo superiores del molde, con respecto a las de la tégula original de Maliaño, se deben a que la arcilla sufrirá diversas mermas, primero durante el secado y después a lo largo de la cocción, que han de ser tenidas en cuenta para que el producto final sea idéntico a la muestra.

3.2.3.- Unión de los rebordes

La arcilla se introduce en el molde, al que previamente le han sido quitados los listones laterales y se alisa con las manos o un listoncillo de madera (19b), finalmente con un cuchillo de madera se cortan los extremos sobrantes. Terminado este proceso se colocan los listones laterales y se preparan los rebordes, cortando de la placa inicial tiras de sección cuadrangular de una longitud de 35cm. que es inferior a la longitud total de la tégula, ya que es necesario dejar un espacio en esta zona sobre la que luego cabalgará la parte inferior de la teja siguiente.

Tanto la cara posterior de estas tiras, como la superficie de contacto sobre las que serán colocadas, ha de prepararse convenientemente por medio de un punzón o gradina, practicándoles una serie de incisiones transversales oblicuas, en un sentido y en otro, que luego serán cubiertas con crema de barbotina. Seguidamente se fijan los rebordes con una leve presión. Por último se preparan unos rollos de arcilla que soldaran las pestañas o rebordes, a la superficie de la tégula (Fig.20a). A continuación se procederá a realizar la marca de producción con la yema de los dedos, en la parte anterior de la pieza, cuando la arcilla aún está tierna. Después la teja permanece en el molde el tiempo necesario para que estos elementos se suelden.

3.2.4.- Realización de escotaduras inferiores

Para hacer las escotaduras inferiores se toma un listón de madera, preparado al efecto, en el que ha sido indicado mediante una línea los 4 cm. de profundidad a los que debemos introducirlo. Seguidamente se hunde bajo cada uno de los rebordes en vertical y luego se arrastra en oblicuo, para extraerlo, y conseguir de este modo un rebaje de planta ligeramente trapezoidal, sobre el que luego han de ajustarse las escotaduras superiores de la teja consecutiva.

En algunos ejemplares, cuyas escotaduras no son cuadradas sino redondeadas, hemos observado que éstas formarían parte del molde.

3.2.5.- Desmoldado

Una vez terminada la realización de las escotaduras inferiores, es preciso desmoldar la teja, al objeto de poder retocar los rebordes laterales por la zona que quedó oculta por el molde (Fig. 20b). La manera de hacerlo es simplemente colocar el molde en la vertical y ayudados con una de las manos separamos algo la pieza que resbalará y dejaremos caer a plomo para que recupere su horizontalidad.

3.2.6.- Secado al aire y retexturado

De esta forma se deja secar sobre una superficie elástica, tal como hemos descrito más arriba, hasta que esté a la dureza del cuero, momento éste que debemos de aprovechar para retocar la teja, especialmente las escotaduras inferiores que ahora pueden ampliarse un poco más, mediante la ayuda de una lámina metálica que ofrece un buen filo cortante. Para ello es preciso levantar la teja y colocarla en una posición vertical oblicua que sea cómoda para trabajar.

3.2.7.- Cocción

Cuando las tejas han perdido todo el agua posible al aire libre, las introducimos en el horno para exponerlas a otro proceso de secado, esta vez artificial, que alcanzará los 200º C de temperatura durante 4 horas y luego serán cocidas a diferentes grados, atendiendo al tipo de masa arcillosa empleada. A 600º C, para las tégulas realizadas con arcilla roja y a 800 º C para las manufacturadas con arcilla refractaria, y la mezcla de refractaria y roja.

El tiempo empleado en la cocción fue siempre de 4 horas de duración, a lo que hay que sumar, en cada caso, el proceso previo de secado que duró otras 4 horas, por lo que hemos de contabilizar 8 horas completas de horneado.

La forma de cargar el horno fue la siguiente, todas las tégulas se colocaron en posición vertical, una junto a otra, para conseguir que el aire caliente circulara de modo uniforme entre ellas, evitando así posibles fisuras producidas por la contracción irregular de los materiales arcillosos.

El resultado fue que la mayoría de las tejas cocidas a 600º C resistieron bien el proceso y pocos fueron los accidentes producidos durante la cocción, entre los que caben ser anotados algún desconchón, debido a la presencia de burbujas de aire en el interior de la masa arcillosa, lo que indica que ésta no fue correctamente amasada. Mientras que las tégulas cocidas a temperaturas superiores-hasta 800º C.- presentaron diversos problemas, desconchones en la parte central y desunión de los rebordes añadidos, todo ello a causa de las vacuolas de aire descritas y a la escasez de barbotina en algunos rebordes.

Hasta aquí, la experimentación que hemos llevado a cabo en nuestra producción de tejas romanas. Sin embargo debemos reflexionar sobre la manufactura de las tégulas. Ya que al realizar estos elementos con tantos detalles, añadiéndoles los rebordes primero y realizando las escotaduras después, hemos observado que resulta poco operativo, ya que lleva su tiempo el realizar las tégulas, factor éste que hemos tenido ocasión de comprobar. Así pues, hace unos meses volvimos a revisar el material original, al objeto de analizar si las tégulas mostraban sus rebordes bien integrados en la masa arcillosa, señal de que habían sido realizados de una sola vez, o por el contrario presentaban fisuras o vacuolas de aire propias de haber pegado los rebordes una vez que la masa había sido preparada, tal como habíamos pensado que pudo hacerse. Finalmente comprobamos que la mayoría de los fragmentos correspondientes a la sección de estos dos elementos, estaba unido firmemente, por lo que ahora cabe la sospecha de que ambos se hicieron a la vez, lo que repercute en una economía de tiempo por un lado, y una mejor adhesión de los rebordes, por otro. Este sin duda será el siguiente proceso de experimentación que llevemos a cabo en un futuro inmediato.

4.- CONCLUSIONES

Los datos analizados mediante la arqueología experimental en el entorno de Maliaño, nos aportan interesantes conclusiones relacionadas con el trabajo de los tejeros hispano romanos. Hemos podido averiguar la cantidad y tipo de arcilla empleada en la manufactura de las tejas, además de ubicar la posible cantera. También sabemos aproximadamente el número de tejas que fue necesario para cubrir el edificio termal, así como el peso que éste debió de soportar. Además tenemos una idea del tiempo que se invirtió en la ejecución de la cubierta, relacionado con el número de operarios, sus características y el tipo de enfermedades que podían padecer derivadas de su actividad laboral.

La cantera de la que se extrajo la arcilla empleada en la manufactura de las tejas de Maliaño puede estar localizada en las inmediaciones del aeropuerto, sabemos como precisan L. C. Juan Tovar y A. Bermúdez (1995, 31) que las características de la producción aconsejan la tejería sobre el yacimiento de arcilla prima, evitando el desplazamiento de los productos derivados de ella. En las inmediaciones de las termas existen diversidad de arcillas secundarias de dos tipos, una muy plástica de color gris oscuro y otra magra de coloración roja, así mismo hay una tejera a poca distancia del yacimiento que sigue en uso [21]. Las arcillas empleadas, lo sabemos por los análisis mineralógicos realizados, eran de tipo secundario y tenían en su composición: feldespatos sódicos y potásicos así como abundantes óxidos férricos y piroxenos, a los que se añadieron gránulos de chamota y partículas de cuarzo como desgrasantes.

Podemos estimar las tejas que fueron necesarias para cubrir el edificio termal, ya que tenemos el módulo de la tégula (46.5 x 35.5 x 2.3) -de una de las tejas que aparecieron completas en Maliaño- y del ímbrice, (46.5 x 26 x 2) -que hemos obtenido experimentalmente-. El resultado es el siguiente: para cubrir una extensión de 800 metros cuadrados fue necesario disponer de 1.320 tégulas y 1.254 ímbrices, lo que hacen un total de 2.574 ejemplares, eso sin contar con las previsibles roturas de algunas tejas al ser colocadas en la techumbre, o durante el proceso de cocción, por lo que redondearemos la cifra a 2.625 para tener un retén de 49 tégulas e ímbrices sobrantes.

Además es posible saber la cantidad de arcilla en crudo que fue necesaria para su manufactura, nos es posible averiguarla gracias a que conocemos el peso en crudo de las tégulas 12 Kg y de los ímbrices 6 Kg Por tanto se emplearon 15.840 Kg para las tégulas y 7.524 para los ímbrices, lo que nos da un total de 23. 364 Kg de arcilla en crudo.

Otro dato de interés es conocer el peso total que debía aguantar la cubierta: que con los datos disponibles (Fig. 19), las tégulas pesaban 7 Kg y los ímbrices 3.5 Kg nos da un total de 9.240 Kg de tégulas más 2.508 Kg de ímbrices en definitiva 11.748 Kg.

Otro dato de relevancia es conocer las jornadas de trabajo que fueron necesarias para elaborar la cubierta del edificio y el número de operarios que intervinieron en ella. Pero lo único que podemos ofrecer, es una hipótesis de trabajo basada en los estudios etnográficos de diferentes localidades españolas en las que se trabajan tradicionalmente estos materiales [22]. Sabemos que un buen tejero producía una media de 200 tejas al día. Si el promedio en la manufactura de los materiales es de 200, en una jornada de trabajo fue preciso que un solo operario trabajase algo más de 13 días consecutivos en la elaboración exclusiva de las tejas, y eso sin contar con el tiempo necesario que se ha de tener en cuenta para dejar secar los materiales, es decir un mínimo 10 días en condiciones óptimas. Más el horneado de las mismas, cuyo proceso de cocción dura algo más de 36 horas, lo que puede multiplicarse por dos o tres, dependiendo, de la carga efectuada en el praefurnium y de que la cocción realizada sea satisfactoria. Según los estudios de Laubenhaimer[23], los hornos hallados en el área Narbonense fueron aumentando su tamaño desde época augustea en adelante, admitiendo en un principio una carga máxima de 91 metros cuadrados, lo que hacía un total de 336 tejas cocidas, pasando luego a contener de 936 m2 a 1756 m2 a partir del s. I dic, o lo que es lo mismo de 4.256 a 7.980 tégulas.

Por último habrá de tenerse en cuenta el tiempo que se invierte en la preparación de la cubierta y su colocación, otros 10 o 12 días, dependiendo del número de trabajadores. Con todo ello en la ejecución del tejado y sus materiales de cubrición, vino a invertirse cerca de un mes y medio de trabajo, dependiendo del número de trabajadores que participaran en los trabajos.

Tampoco nos es posible deducir el número de personas que pudieron participar en estas tareas, pero mediante la Etnoarqueología comparada sabemos que los tejeros tradicionales trabajaban en cuadrillas de 3 a 4 peones para preparar la cubierta de un edificio de las proporciones del que analizamos. Y por otros estudios sobre los talleres antiguos, sabemos que el trabajo en éstos lugares estaba estandarizado y cada uno tenía su cometido[24], así los que preparaban las tejas y las cocían, tejeros profesionales, no eran los mismos que los que realizaban la techumbre del edificio, que se trataba de carpinteros especializados. Además hay que tener en cuenta que existía un sistema esclavista en el que participaban tanto hombres, como mujeres[25] y niños -muchas de las digitaciones aparecidas sobre las tejas procedentes de Maliaño corresponden a este sector de la población-. Las marcas de producción que se realizan sobre tégulas e ímbrices muestran 9 tipos diferentes de líneas curvas o rectas realizados con las manos, si cada una de estas marcas fuera personal, podríamos apuntar la posibilidad de que trabajasen en la elaboración de tejas, un mínimo de siete personas, si fuera por cuadrillas de 21 a 28 operarios. Ahora bien, como las termas muestran dos momentos constructivos diferentes, una parte de las marcas podría hacer referencia a las piezas elaboradas en el s. I d. C. y la otra a las realizadas posteriormente durante su ampliación en el s. II d. C. De todas formas esto no son más que hipótesis de trabajo, y hasta que no se realicen análisis específicos por termoluminiscencia no se podrá llegar a concretar estos aspectos.

Enfermedades laborales: La intoxicación por óxido de plomo se produce por vía cutánea o por ingesta del polvo y los efectos se pueden apreciar a lo largo de varios meses si han sido ingeridos 0.6 miligramos diarios, o en pocas semanas si la ingesta diaria es de 5 Mg. [26]. Afecta produciendo lesiones en el hígado y en el riñón, principalmente. Produce anemia, tinción azulada en las encías, cólicos abdominales, parálisis del nervio radial de la mano y en la extensión de los brazos, etc.

Por último cabe señalar que con el trabajo experimental realizado, ha sido posible ampliar nuestro conocimiento en torno a las técnicas de fabricación de los materiales constructivos cerámicos de cubrición. Lo que ya ha sido ampliamente comentado en la parte central de este trabajo. Y añadir que en nuestro grupo han intervenido 10 personas, 4 hicieron el trabajo analítico de los materiales y 6 la parte experimental, invirtiéndose 8 meses de tiempo, con una media de 5 horas semanales. Cuatro meses, para el estudio analítico de los fragmentos romanos procedentes de las termas de Maliaño y otros cuatro para realizar el tejado siguiendo los métodos tradicionales hispano romanos.

Seguidamente se procedió a colocar las tejas sobre una cubierta que quedó expuesta a la intemperie (Fig. 21). Han transcurrido dos años desde su ejecución y aunque algunas tejas se han estropeado, debido a una manufactura defectuosa, las antefijas con su policromía a la encáustica, aún conservan sus tonos originales. El siguiente paso que queremos dar, será el de acelerar los cambios atmosféricos, para ver que sucede con la policromía pasados unos años y observar cuanto duraría ésta en tiempo real, para lo que someteremos algunas piezas a la humedad y temperatura de una cámara ambiental, estudio éste que forma parte de otro trabajo, ya en curso.

[1] Para familiarizarse con dicha nomenclatura sería conveniente dirigirse a Ramos M.L., «El material de cubrición procedente de las termas nº 2 de Labitolosa (La Puebla de Castro, Huesca)», Revista d´Arqueología de Ponent, 9, 258. Lérida.

[2] Campaña de 1997 cuadro 7B, talla 2, s/n de inventario.

[3] Por eso nos parece tan importante que a la hora de analizar los elementos materiales de un yacimiento arqueológico, se tenga en cuenta el estudio de las tejas, con el fin de poder tener datos comparativos que nos permitan realizar una correcta tipología de estos materiales cerámicos.

[4] En Cagigar (Huesca), los tejeros tradicionales trabajaban de este modo.

[5] Agradecemos la colaboración de J. Setién, Profesor Titular del Departamento de Cª e Ingeniería de los Materiales, en la E.T.S. de Ingenieros de Caminos, Canales y Puertos de la Universidad de Cantabria, quién ha efectuado los diversos análisis.

ración prestada a Sara Rodríguez, Daniel Castillo, Nuria Bustamante, Isabel Fuente y Enrique Diego.

[7] Tipo 53. M. L. Ramos, 1996:Las terracotas arquitectónicas en la Hispania romana: La Tarraconense, Monografías de Arquitectura Romana, nº 3.1, Edt. U.A.M., Madrid, p. 598.

[8] Para más detalles gráficos remitimos a los siguientes artículos: Ramos, M.L. y Fuentes, L., 1999: «Reproducción en un taller cerámico de la antigua manufactura de terracotas en época romana, pp.629-635. II Congreso de Arqueología Penínsular, tomo III, Zamora, 1996. Alcalá de Henares.

Ramos M.L. y Fuentes, L., 1998: Arqueología Experimental: La manufactura de terracotas en época romana, BAR, International Series, 736, Oxford.

[10] Trabajo que se realiza con una máquina especial denominada Galletera.

[11] Sobre los palillos utilizados por los ceramistas para la fabricación de terracotas, véase pp.51 a 53.en M. L. Ramos, 1996:Las terracotas arquitectónicas en la Hispania romana: La Tarraconense, Monografías de Arquitectura Romana, nº 3.1, Edt. U.A.M., Madrid.

[12] En una cerámica neolítica hallada en la cueva de Ramales en Cantabria, hemos detectado la impronta de una hoja en su base externa, lo que podría interpretarse como la marca dejada por un lecho de hojas utilizado como lugar de secado. Agradecemos al Dr. Manuel González Morales por permitirnos incluir aquí dicha observación.

[13] Agradecemos desde aquí la inestimable ayuda de expertos en el trabajo de la carpintería: D. Antonio Bustamante.

[14] Vídeo documental sobre Los antiguos tejeros de las sierras prepireníacas. Cagigar (Huesca). Colección El hombre y los trabajos: oficios perdidos. Dirige Eugenio Monesma, Pirene Producciones, 1988.

[15] La antefija del Museo Arqueológico Nacional, lleva un asa en esta zona, aunque no suele ser lo frecuente. El asa serviría de protección a la pieza, ya que queda muy volada por encima del arco del ímbrice, y por otro lado hemos comprobado que resulta muy útil para mover las piezas por esta zona, una vez que la antefija ha sido pegada al ímbrice.

[16] Sin embargo el tiempo ha demostrado que al no cocerse las piezas a su temperatura ideal, han terminado por deshacerse.

[17] Desde aquí damos las gracias a la ceramista Mamen Rastegui por habernos proporcionado el óxido de plomo.

[18] Temperaturas más altas son necesarias en el caso de la obtención de barnices.

[19] PLINIO N.H., XXXV, 45: «la técnica de la coloración era el encausto, es decir los colores empastados en la cera caliente».

[20] En el Museo Arqueológico Nacional se conserva una de las pocas antefijas hispanorromanas que presentan restos de coloración. Se observan restos de color rojo siena en los cabellos y las comisura de los labios. Se trata de la cabeza de un sátiro procedente de Toledo y fechada en el s. I d.C. (Mª Luisa Ramos, 1996: Las terracotas arquitectónicas de la Hispania Romana: La Tarraconense, Madrid, vol.2, p.486). La Covadonga.

[22] Pegó en Valencia y Cajigar en Huesca, por poner algún ejemplo.

[23] Laubenhaimer F., 1999: «Les matériaux de construction en Narbonnaise», (pp. 11-24), véase p. 21. El ladrillo y sus derivados en época romana. Edt. Casa de Velázquez y U.A.M., Madrid

[24] En el taller artesanal de Lezoux en Francia, fabricaban cerámicas de terra sigillata de gran calidad y existe la constatación de que a partir de mediados del s. II d.C., en el que hay una gran expansión de talleres cerámicos en la zona, se instala una división en el trabajo más notable que la que venía siendo habitual hasta la fecha. Vertet, 1974, 89.

[25] Vertet explica que en el taller de Lezou, gran parte de la mano de obra era femenina, a juzgar por el gran número de críos enterrados en las inmediaciones de los talleres.

[26] Los datos han sido ofrecidos por la Dra. Adela Delgado a la que agradecemos su colaboración.