RAMOS SÁINZ, M.L. ,2002: «Historia de la técnología cerámica: ensayo experimental de su manufactura», en Historica et Philologica (Juana Torres ed). Universidad de Cantabria, pp.255-281.

RAMOS SÁINZ, M.L. ,2002: «Historia de la técnología cerámica: ensayo experimental de su manufactura», en Historica et Philologica (Juana Torres ed). Universidad de Cantabria, pp.255-281.

1. INTRODUCCIÓN

Deseamos dedicar nuestro artículo al profesor Robles, compañero que demostró a lo largo de toda su trayectoria profesional una gran entrega a sus alumnos, disfrutando en la enseñanza de la lengua latina. Nuestra aportación en este homenaje tiene que ver con la línea más reciente de investigación que venimos llevando a cabo desde hace algún tiempo. Aquella que está relacionada con la Arqueología experimental, y por tanto estudia los procesos de comportamiento y las tecnologías del pasado, mediante una reconstrucción empírica de la que se obtienen hipótesis que pueden ser contrastadas con los datos arqueológicos.

En los meses de septiembre del 2000 y mayo del 2001 tuvimos la oportunidad de realizar una serie de ensayos, dentro de unas jornadas dedicadas a la Arqueología Experimental que convocaban, por un lado la Asociación de Prehistoria Viva, en el valle de Villaescusa1 y por otro el Grupo Arqueológico Attica en el paraninfo de la Universidad de Cantabria2). Ante el éxito de las mismas y el interés que en la actualidad despierta esta nueva disciplina3, que en los últimos años viene imponiéndose como una nueva técnica de estudio. Decidimos que sería interesante publicar el resultado de aquellas jornadas, en las que además de realizar la experimentación propiamente dicha, ofrecimos un compendio de la tecnología cerámica, desde la prehistoria hasta la presencia romana en la Península Ibérica.

En este artículo haremos un resumen de éste aspecto de la manufactura, desde el momento en que aparecen los primeros vasos cerámicos, de la mano de los hombres prehistóricos durante el neolítico, hasta la llegada del mundo romano, en que dicho material era perfectamente conocido y elaborado. Seguidamente relataremos nuestra propia experimentación, desde la creación de un vaso, empleando las diversas técnicas desarrolladas a lo largo del tiempo, hasta su cocción en un horno primitivo en hoguera.

2.TECNOLOGÍA CERÁMICA

Para comenzar a desarrollar la primera parte describiremos las características de la arcilla, sus propiedades, el modo de extraerla de la cantera y la preparación de que es objeto, hasta que resulta apta para la elaboración de un vaso cerámico. Luego explicaremos su manufactura, acabado y técnicas decorativas, en función de la época a que corresponda, para finalizar explicando el proceso de cocción y los diferentes tipos de hornos empleados.

LA ARCILLA Y SUS PROPIEDADES

Definición y tipos de arcilla

La arcilla es el resultado de la descomposición de las rocas ígneas. Se trata de una sustancia mineral compuesta de sílice, alúmina y agua, es decir, un silicato de alúmina hidratado (AL2 O3-2SiO2-2H2O). Este material esta compuesto de partículas finas y planas que tienen una carga eléctrica en la superficie, lo que hace que se enganchen y sostengan juntas entre sí. Cuando se le añade agua, las partículas se deslizan unas sobre otras sin separarse.

La arcilla por sí misma no tiene una forma característica. Según el contenido de agua presente en ella, puede aparecer en estado natural, como un sólido seco pulverolento, una masa pegajosa o un líquido fangoso.

En la naturaleza la arcilla puede presentarse de dos formas diferentes, o bien se encuentra en el mismo lugar de su formación, a lo que se denomina “arcilla primaria”, o es arrastrada geológicamente por las aguas y el viento,hasta lugares distintos a los de su origen, lo que se denomina “arcilla secundaria”. Las arcillas primarias suelen ser muy puras y presentan un grano grueso por lo que son poco plásticas; mientras que las arcillas secundarias suelen contener más impurezas, son de grano fino y por tanto muy plásticas. Estas últimas son las preferidas por los ceramistas, ya que sin necesidad de manipularlas excesivamente son aptas para la elaboración de los vasos cerámicos, mientras que las arcillas primarias son demasiado magras, por lo que es necesario mezclarlas con otras más plásticas para poderlas trabajar.

Propiedades

Las propiedades que hacen de la arcilla un material excelente para la elaboración de vasos u otros objetos, son las siguientes. Plasticidad: Al añadirle agua la arcilla adquiere la forma que uno desee. Porosidad: Depende de la consistencia más o menos compacta que adopta el cuerpo cerámico tras la cocción, son más porosas las arcillas cocidas a bajas temperaturas y menos porosas las arcillas cocidas a temperaturas altas. Merma: Una vez elaborado el objeto, se produce una contracción o merma durante el secado, por eso es tan importante poner a secar las piezas sobre superficies elásticas (lecho de hojas, ceniza, paja, etc.) al objeto que no se produzcan grietas durante dicho proceso. Refractariedad: La arcilla una vez cocida es capaz de resistir el aumento de temperatura sin sufrir más variaciones que las de su endurecimiento. Color: La mayoría de las arcillas, salvo los caolines, ricos en carbonato cálcico, presentan un color ocre hasta el rojizo, debido a la presencia en su pasta del óxido de hierro.

MÉTODOS DE EXTRACCIÓN DE LA ARCILLA Y DEPURADO

Respecto a la extracción de la arcilla, depende de a qué nivel estratigráfico se halle la veta, para realizar una zanja o foso a cielo abierto, o por el contrario practicar un gran rebaje en galería4. Una vez obtenida es preciso prepararla para su manufactura. Lo primero que debemos hacer es quitarle todas las impurezas, eliminando los fragmentos de rocas y minerales grandes, así como los peligrosos caliches5, pues de esta manera evitaremos el agrietamiento de la vasija al secarse o su explosión durante la cocción.

Los métodos más utilizados para depurar la arcilla son: la levigación en agua corriente y la sedimentación en agua estancada.

Levigación en agua corriente

La arcilla mezclada con agua es colocada en una serie de recipientes unidos, uno a otro en posición descendente, de esta forma el agua corre de un recipiente al otro, transportando las partículas más finas de la arcilla y depositando en su fondo las de mayores dimensiones.

Sedimentación en agua estancada

La arcilla mezclada con agua se deposita en profundas piscinas. Luego se deja transcurrir un intervalo de tiempo, que permita a los materiales más pesado caer al fondo. La arcilla así depurada es sacada de la piscina con un cuenco de fondo plano.

Tras ambos rocesos se deja secar la arcilla en cubas poco profundas para que se evapore el agua sobrante y la masa obtenida pueda ser empleada en el trabajo alfarero.

PROCESO DE SOBADO

Es la combinación de golpeo y amasado que se hace, bien sea con los pies o con las manos, para conseguir una masa uniforme que luego no se abra ni se fisure durante la cocción.

DESGRASANTES O ANTIPLÁSTICOS

Los desgrasantes o antiplásticos son materiales carentes de plasticidad. Estos materiales aparecen de forma natural mezclados con las arcillas o bien son añadidos por el ceramista a la masa, que a partir de ahora será denominada pasta cerámica6.

Si la masa arcillosa tiene un exceso de plasticidad, para reducírselo y hacerla más manipulable habrá que añadirle los antiplásticos. Otras características de los desgrasantes son:

– Aumento de la porosidad.

– Rapidez en el secado evitando que la superficie se agriete.

– Mayor resistencia una vez cocida la piezaPor lo tanto, con la adición de los desgrasantes se consigue una estructura más abierta, lo que facilita la elaboración de grandes recipientes, y en el caso de los vasos destinados a usos culinarios, éstos se hacen más resistentes al choque térmico que tiene lugar cuando se coloca la vasija sobre el fuego.

Los tipos de desgrasantes más comunes son: cuarzo, feldespato y mica, elementos estos que se encuentran de una manera natural en la composición de la arcilla, por lo que en muchos casos los alfareros, si disponían de diversos tipos de arcillas, unas más plásticas y otras más magras, las mezclaban hasta obtener la masa ideal.De lo contrario podían añadir otro tipo de desgrasantes como la chamota (arcilla refractaria7 calcinada y triturada, es decir pasta cerámica que ya ha sido horneada), hierba o paja, cáscaras de arroz, conchas o huesos triturados, fragmentos de esponja natural, arena, etc.8 El modo en que se añaden los antiplásticos requiere un amasado concienzudo de la pasta, para evitar vacuolas de aire que pudieran haber quedado en el interior de la masa y que luego durante el horneado de la pieza pueden provocar roturas indeseables.

MANUFACTURA CERÁMICA

Las primeras cerámicas conocidas9 proceden del Próximo Oriente en torno al 8.000 a.C., aunque investigaciones más recientes sugieren que la fecha puede ser anterior10. Dentro de la cultura Jomon en Japón existen vasos cocidos correspondientes al 10.000 a.C. Estos primeros vasos fueron realizados a mano y carecían de motivos decorativos. En el panorama hispano existe la presencia de vasos cerámicos elaborados a mano desde el Neolítico Antiguo, en torno al 6000 a.C. Sin embargo la introducción del torno fue bastante posterior. A través de los restos arqueológicos sabemos que el torno fue inventado en Mesopotamia alrededor del 3000/4000 a.C., aunque en la Península Ibérica no se conocerá hasta el 900/800 a.C. con la llegada de los colonizadores fenicios.

Se desconoce cómo llegó a descubrirse que la arcilla seca sometida a una temperatura de 600 °C, aproximadamente, se volvía dura y no desintegrable por el agua. Existen varias teorías que lo explican, pero tal vez la más plausible sea la teoría de los hogares, que describe Cooper (1987, 14) de la siguiente manera: “El fuego era una parte valiosa y vital de las primeras sociedades y culturas, proporcionando calor y luz, y ahuyentando las fieras; también se utilizaba para cocinar los alimentos. Era cuidadosamente vigilado y mantenido, se hacían agujeros en el suelo y estos pudieron haber sido recubiertos con arcilla. El fuego mantenido en tales hogares transformaría la arcilla en cerámica y cuando el fuego se retiraba finalmente de ellos habrían dejado un recipiente rudimentario”.

A continuación pasamos a describir el proceso de fabricación de los diferentes vasos y su evolución a lo largo de la historia. La forma más sencilla en la manufactura cerámica es el modelado a mano y el uso de moldes naturales, es decir de aquellos objetos que tienen otra funcionalidad pero han sido utilizados como moldes, posteriormente la invención de la mesa giratoria o torno dará paso al torneado de las piezas.

Modelado a mano

El modelado a mano fue muy frecuente durante todo el Neolítico y la Edad de los Metales (Calcolítico y Bronce), luego se empleó a lo largo de la Edad del Hierro, combinado con el uso del torno por espacio de varias centurias. Consiste en la creación de vasos cerámicos mediante su ejecución por medio de las manos. Existen cuatro formas diferentes de modelar: a partir de una bola, mediante la técnica del urdido, con la técnica de placas o por medio de un molde. Este primitivo modelado se realizaba sobre una base fija11, sobre la que se espolvoreaba arena o ceniza, para que el vaso no quedara adherido a la superficie de trabajo y pudiera rotarse tantas veces como fuera necesario.

Técnica de la bola

En el primer caso debemos elaborar una bola, tan amplia como el tamaño del vaso que queramos conseguir, no obstante hay que señalar que mediante esta técnica no es posible obtener vasos excesivamente grandes. Una vez creada la bola de arcilla y dependiendo de su tamaño, se puede utilizar eldedo pulgar de la mano contraria, para abrirla; se la debe presionar hasta obtener una cavidad que luego ira aumentando con ayuda de los demás dedos. De este modo la primera intervención es la de ir presionando la masa para dejar unas paredes que no sean demasiado gruesas y luego alisar la superficie externa e interna, de modo que toda la pieza quede lo más homogénea posible.

Los vasos realizados por este procedimiento están limitados a un cierto tamaño y serán probablemente redondeados.

Técnica del urdido

Modelar con la técnica del urdido consiste en ir realizando rollos de un grosor similar, ni demasiado gruesos, ni excesivamente finos, al objeto de poder ir uniéndolos, de tal forma que las paredes del vaso tengan una anchura similar. Para ello es necesario crear, en primer lugar, la base del objeto. Si este no es demasiado grande se puede partir de una lámina de arcilla cortada en forma circular, o bien achatar una bola de barro con la mano; por el contrario si el vaso tiene una base amplia, es mejor proceder a enrollar las tiras en forma concéntrica, hasta obtener el tamaño deseado. Seguidamente se han de ir colocando los rollos sobre la base para ir subiendo las paredes, que si queremos abrirlas (exvasadas) se pondrán en el borde exterior de cada anillo y si queremos cerrarlas (invasadas) los rollos se colocarán en el borde interior. Al finalizar dicha operación se han de alisar las superficies interna y externa del vaso para igualarlas.

Los vasos elaborados mediante rollos suelen ser grandes, pudiendo llegar a elaborarse recipientes de gran tamaño.

Técnica de las placas

Se alisa la arcilla mediante un rodillo de madera o piedra, hasta conseguir una lámina de un grosor no inferior a los 2 cm. que luego se cortará dividiéndola en placas, que podrán plegarse o curvarse hasta obtener la pieza deseada. Las vasijas realizadas a base de placas, tenderán a tener las paredes planas o curvadas sobre una base plana.

Técnica del moldeado

El moldeado se realiza mediante la aplicación de la arcilla sobre un molde. La arcilla se colocaba sobre diversas formas, tales como calabazas, cestos,otras vasijas, la rodilla o el codo del alfarero12, etc. Bien por fuera o por dentro, según se lo permitiera el objeto que servía de molde. En épocas más avanzadas se elaboran moldes especiales de cerámica, como sucede con la Terra Sigillata.

Esta técnica fue empleada desde la prehistoria y luego mejorada por griegos y romanos, lo que les permitió acelerar el proceso de manufactura estandarizando muchas de las formas que hoy en día conocemos.

Torneado

El uso del torno se remonta a la mitad del IV milenio a.C., fue empleado por primera vez en Mesopotamia y se expandió después por todo el Asia Menor. En el II milenio fue utilizado por los ceramistas cretenses primero, y por los griegos, después. En opinión de Brongniart13 la introducción del torno en Europa se produjo a través de Grecia y cita el nombre de su inventor: Tales o Thalos, escultor ateniense, sobrino del célebre arquitecto y escultor Dédalo, que vivió hacia el 1200 a.C. El torno llegó a Italia en el s.VIII a.C. y de allí se difundió por toda la cuenca del Danubio. En la Península Ibérica se constata la presencia del torno de alfarero en el área de influencia fenicia, en el tránsito de los ss. VIII-VII a.C, y en la zona levantina una centuria más tarde. Pero la penetración a tierras del interior no se produce hasta fines del s.V a.C., momento en que se inicia una importante corriente de intercambios entre la Meseta y las zonas costeras colonizadas que culminará en el s. IV a.C., donde el uso del torno, termina por desbancar al sistema tradicional de elaboración a mano.

El torno es una un plato horizontal giratorio sobre el que se da forma a las piezas huecas. A lo largo de la historia se han empleado diversos tipos, el más sencillo es la torneta o rueda baja que se acciona con la mano, y el más completo es el de doble plato giratorio, que se mueve mediante el impulso del pie. La elaboración al torno presenta cuatro fases:

1. Centrado de la masa de arcilla sobre el cabezal.

2. Abertura de la arcilla.

3. Alzado de las paredes.

4. Elaboración final del recipiente.

Torneta o rueda baja

En el desarrollo de las tornetas existen dos momentos en su evolución. Por un lado tenemos la torneta simple que apoya el espigón en un eje transversal para evitar que el plato giratorio cabeceé. Y por otro la torneta con cruceta, en esta el eje se ha perfeccionado dando lugar a dos barras transversales colocadas en forma de cruz.

Las características de la rueda baja son: que el trabajo se realiza sentado y por lo tanto no se puede imprimir demasiada fuerza a la masa arcillosa. Y que en este tipo de mesa giratoria no se llega a coger demasiada velocidad, debido a que el impulso proporcionado con la mano es discontinuo, motivo por el cual también recibe el nombre de torno lento.

Torno de pie con doble plato giratorio

El torno de pie está compuesto de dos platos giratorios, uno más pequeño y otro más grande, y un eje transversal o espigón (fig. 2). En el plato pequeño se coloca la arcilla para trabajarla (cabezuela o mesa de trabajo) y el grande (volandera) sirve para dar el impulso con el pie.

La principal característica del torno de pie, es que permite tornear con las dos manos, en posición erecta y ello facilita el trabajo ya que se puede im-primir mayor energía a la masa arcillosa con menos esfuerzo. El movimiento que se produce es continuo, por lo que el plato giratorio adquiere una mayor velocidad y el acabado de los vasos será más perfecto. Presenta unas paredes más finas que en la rueda baja.

Una vez fabricado el vaso cerámico es preciso proceder a su acabado, que dependiendo de su manufactura, se hará de maneras diversas: así tenemos el alisado, el desbardado o raspado, el retexturado y el retoque de juntas. Todas ellas van encaminadas a dar al vaso una apariencia más cuidada, ya que si esto no se llevara a cabo, la mayoría de las piezas quedarían con abundantes imperfecciones en su pared externa y ello impediría otro tipo de tratamiento decorativo posterior.

Alisado

Es el arrastre de las partículas superficiales de la pasta cerámica mediante los dedos o algún objeto semiblando y liso, ya sea de madera, hueso o cuero. Este acabado suele realizarse casi siempre en vasos elaborados a mano.

Desbardado o raspado

El desbardado o raspado es la acción de retocar, puliendo, la pieza elaborada al torno. Esto se realiza una vez que se ha dejado secar de un día para otro y la textura de la arcilla es más resistente. Se pueden diferenciar dos maneras de desbardar, una cuando sólo se pule la base y otra cuando se pule toda la pieza.

Retexturado y retoque de juntas

El retexturado y retoque de juntas es un trabajo que ha de hacerse en las piezas moldeadas. El retexturado consiste en retocar los detalles que no hayan salido con precisión o se hayan perdido tras el desmoldado de la pieza, para locual se utilizan los palillos de ceramista, los dedos o pinceles mojados en agua. Y el retoque de juntas se emplea para disimular las rebabas propias de la unión de las valvas, en caso de que el molde presente más de una. Este trabajo se hace por medio de la espátula o el cuchillo de madera.

TÉCNICAS DECORATIVAS

Son numerosas las técnicas decorativas empleadas en la decoración de las cerámicas. Muchas de ellas sólo tenían la finalidad de hacer del vaso un objeto bello. Pero en algunas ocasiones, también se quería mejorar la calidad del mismo, como sucede con la técnica del bruñido que al aplastar unas partículas de arcilla contra otras ejerce un efecto de impermeabilidad.

Nosotros aquí trataremos las siguientes técnicas que pasamos a enumerar y en las que serán debidamente especificadas las culturas que las utilizaron. Veremos a continuación el bruñido o espatulado, el engobado, la impresión con sus diferentes variantes, la incisión, la barbotina, la excisión, la policromía, la decoración plástica, el grafitado, el esgrafiado y las técnicas mixtas: incrustación de pasta blanca y boquique.

Bruñido o espatulado

El bruñido o espatulado es una frotación intensa y continuada provocada con un objeto duro y liso, puede ser con un canto alisado de río, un hueso, etc. Este motivo decorativo ofrece un aspecto brillante15 tras su acabado.

Es frecuente encontrarlo a partir del Bronce Medio (en la cerámica argárica) hasta época tartésica y a lo largo de toda la I Edad del Hierro.

Retícula bruñida

La retícula bruñida es un decoración bruñida formando retícula. Es característica de la cultura tartésica.

Engobado

Consiste en aplicar una arcilla líquida de color natural o bien coloreada con óxidos a la superficie del vaso, lo que le da un aspecto brillante. Normalmente el engobado se realiza antes de meter la pieza en el horno. Esta técnica sirve para cubrir las imperfecciones de textura o las variaciones cromáticas.

El engobado es frecuente en la vajilla fenicia, lo que recibe el nombre mal denominado de barniz rojo, ya que no se trata de ningún tipo de barniz16, puesto que esta denominación se utiliza sobre todo para referirse al esmalte de plomo usado tradicionalmente por los alfareros.También se dio en épocas anteriores durante el Neolítico Antiguo, en el que observamos su presencia en las denominada cerámica a la almagra en el sur peninsular.

Impresión

Huella que dejan los objetos duros, mediante una leve presión, sobre la superficie blanda de la arcilla. Se trata de una técnica muy antigua utilizada ya desde el Neolítico y que fue usada a lo largo del tiempo, sola o en combinación con otras, hasta época romana.

Cardial

Impresión realizada por la presión de la concha del berberecho, Cardium Edule, bien con el naquis, zona de unión de las valvas, o con el canto de una de ellas. Este tipo decorativo es característico del Neolítico Antiguo en Europa mediterránea occidental-central. Ocasionalmente se ha usado también en épocas posteriores.

Cordada

Se utiliza como impresión la huella dejada por la impronta de una cuerda de fibras vegetales.

La cerámica cordada comienza a utilizarse en el Neolítico Medio, y observamos su presencia en el Calcolítico especialmente, Bronce Medio y Hierro II.

Puntillada

La impresión se realiza mediante un punzón que deja una huella de puntos. Este tipo de impresión la encontramos desde muy antiguo en las vasijas calcolíticas de los Millares y luego se presenta combinada con otras incisiones durante el Bronce Medio.

Estampillada

Se imprimen marcas mediante una estampilla. Esto aparece por primera vez en cerámicas castreñas de la I Edad del Hierro y luego será muy frecuente en época romana.

Ungulada

Se trata de una impresión realizada con las uñas. Es propia del Calcólitico y de toda la prehistoria reciente.

Digitada

Impresión realizada con las huellas dactilares. Técnica utilizada desde el Calcolítico hasta el Hierro II, en el que se emplean los cordones con impresiones digitales.

Ruedecilla

Impresión realizada con una pequeña ruedecilla que se deja rodar sobre la arcilla en crudo, dejando un rastro característico de líneas paralelas. Esta técnica decorativa ya se conoce desde el Neolítico y es muy característica del mundo romano, aparece con gran frecuencia en las piezas de terra sigillata.

Incisión

Consiste en incidir la masa arcillosa con un instrumento cortante o punzante. Es una técnica muy primitiva que tiene sus primeros exponentes durante la prehistoria, en el Neolítico Antiguo y que ha sido utilizada a lo largo del tiempo con mayor o menor fortuna.

Excisión

Decoración caracterizada por motivos en bajo relieve y alto relieve. La denominación viene de la palabra latina Excido: “sacar cortando”.

Es característica de la I Edad del Hierro.

Barbotina

Es una técnica en la que se emplea la barbotina, o crema de arcilla17, mediante un embudo formando líneas, puntos, y otros motivos decorativos. Comienza a utilizarse en la Península Ibérica durante la época de dominación romana.

Pintura

Se trata de colorear la vasija por medio de pigmentos minerales que se aplican tras la cocción.

Ha sido empleada en diversas épocas desde el Neolítico Medio, teniendo su máximo desarrollo a lo largo de la II Edad del Hierro con la cultura Ibérica que imita la cerámica griega importada.

Decoración plástica

Se trata de una decoración en la que se utilizan elementos plásticos de prensión sin una funcionalidad específica, simplemente como piezas decorativas: mamelones, lengüetas, botones, cordones, etc.

Es característica del Bronce Medio, aunque luego fue empleada posteriormente por griegos y romanos.

Decoración Grafitada

Consiste en aplicar grafito (carbono cristalizado) sobre la superficie del vaso antes de cocerlo. Se pueden cubrir amplias zonas del vaso o realizar motivos que por lo general son de tipo geométrico (bandas, retículas, triángulos, rombos, etc.). Como el grafito desaparece a los 700 °C es necesario cocer a una temperatura inferior para que no se pierda la decoración. Es un tipo de ornamentación característico del Bronce Final que se aprecia en las vasijas de los Campos de Urnas de la Europa Occidental.

Decoración Esgrafiada

Esta técnica se realiza tras el engobado o policromado del vaso cerámico y una vez cocido. Consiste en raspar en seco las paredes del vaso, de modo que los motivos decorativos resalten por su color más claro, que corresponde a la arcilla original con la que se elaboró la vasija. Los motivos decorativos son de carácter geométrico y vienen impuestos por la dificultad de la técnica.

Este tipo decorativo se da principalmente en la prehistoria durante el Neolítico Medio y Final. En época histórica son conocidas las vasijas esgrafiadas islámicas.

Decoración mixta

Es la utilización alterna de dos técnicas decorativas o más.

Incrustación de pasta blanca

Decoración alterna de impresión e incisión rellenas de pasta blanca, seguramente arcilla caolinítica. Este tipo se dio durante el Calcolítico, en los vasos campaniformes.

Boquique

Utilización alterna de impresión (punto) e incisión (raya). Decoración propia del Bronce Final.

COCCIÓN Y TIPOS

La cocción consiste en el proceso de transformación de los minerales de la arcilla mediante la aplicación de un foco calorífico, lo que le confiere las propiedades definitivas que ya son irreversibles. A partir de ese momento pasará a llamarse cerámica.

Cocción Oxidante

Tipo de cocción en la que existe un buena entrada de aire. Por lo tanto sobra oxígeno en la cámara de cocción del horno y la cerámica resultante tendrá una coloración rojiza hasta el ocre.

Cocción Reductora

Tipo de cocción en la que falta oxígeno en el interior de la cámara de cocción del horno. Esta falta de oxígeno provoca una atmósfera reductora que roba oxígeno a las pastas cerámicas, produciéndose cerámicas de coloración gris hasta el negro.

TIPOS DE HORNOS

Para conseguir un cuerpo cerámico es necesario calentarlo tan uniformemente como sea posible, a una temperatura aproximada de 600 °C. Para ello el horno es un elemento esencial, dado que en su interior es donde se verifican los cambios que hacen de la arcilla un producto duro y perdurable a lo largo del tiempo. Existen numerosos tipos de hornos, sin embargo los utilizados en la Península ibérica desde la prehistoria hasta la llegada de los roma-nos, pueden reducirse a tres tipos diferentes. Los dos primeros corresponden a hornos excavados en el suelo, empleados en épocas prehistórica y protohistórica, y el otro al horno con una estructura construida al efecto, este tipo se dio durante la II Edad del Hierro en adelante.

Hornalla u Horno en Hoguera

La transmisión del calor se produce por contacto, ya que la llama toca al cuerpo cerámico. En las hornallas no se consigue un temperatura demasiado alta (hasta los 700 °C aproximadamente), y la coloración de las piezas es irregular, dependiendo de la intensidad de la llama en cada zona del vaso.

El horno en talud aprovecha una rampa o desnivel en el terreno, generalmente de 30°, para practicar una excavación ascendente que finaliza en un orificio de salida de humos (fig. 4). Su particularidad reside en que la pendiente proporciona una corriente de aire. El fuego se practica en la zona más baja y lo vasos se sitúan alejados de la llama. La transmisión del calor es por convección, el aire o el gas caliente al ser más ligero, más expandido, se elevará hasta que una cierta cantidad de airefrío ocupe su lugar. El proceso consiste en que el aire caliente se eleva y expande porque es más ligero que el aire circundante; de esta forma obliga a descender al aire frío. A medida que el aire caliente va descendiendo se va enfriando progresivamente, dando lugar a movimientos del aire circulares. Puede llegar a alcanzarse una temperatura más elevada que en las hornallas, entre los 700 °C y 900 °C.

Es un horno fabricado, por lo general con ladrillos (fig. 5). Sobre el suelo se levanta una estructura abovedada que puede tener diversos tipos de planta, desde circular u ovalada, hasta cuadrada o rectangular. En el interior se observan dos ambientes diferenciados, por un lado está el hogar o cámara de combustión que es la zona inferior, a veces excavada en la tierra para conservar mejor el calor, y por otro la cámara de cocción, en cuya parte superior se encuentra la chimenea o tiro ascendente. Ambas están separadas por una especie de parrilla central, construida en arcilla y agujereada para permitir el paso del aire caliente. La carga de los vasos se efectúa por una de las paredes de la cámara de cocción que luego será debidamente sellada antes de iniciarse el proceso calorífico. Las vasijas se colocarán sobre la parrilla y serán apiladas unas sobre otras para recibir el calor de una manera homogénea. En el hogar se realiza el fuego que será alimentado por la boca del mismo. Los gases calientes pasan entre las piezas a cocer, para salir después por la chimenea. El calentamiento tiende a ser irregular, más fuerte en la base y menor en la parte superior de la cámara, donde se pierde una buena parte del calor. No obstante ha sido el tipo de horno de construcción más empleado en la antigüedad, desde la cultura griega, ibérica o romana, hasta la medieval.

Las temperaturas alcanzadas superan los 900 °C hasta los 1100 °C.

3. ENSAYO EXPERIMENTAL EN LA MANUFACTURA DE CERÁMICAS ANTIGUAS

A continuación damos paso a la segunda parte de este artículo, en el que relataremos nuestra propia experiencia en la manufactura cerámica, para lo cual se han empleado las diversas técnicas descritas. Desde la creación de un vaso, hasta su cocción en un horno primitivo de hoguera.

MANUFACTURA CERÁMICA

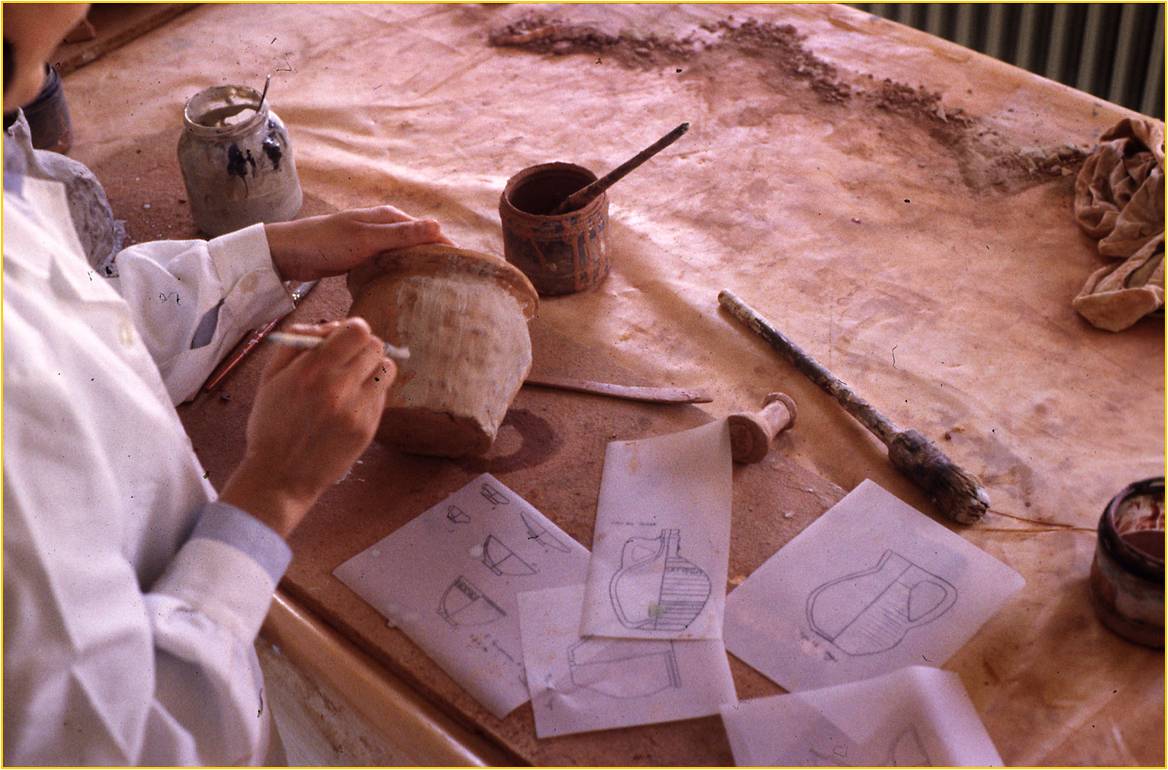

La experiencia se traduce de la siguiente manera, en una primera fase se explicó con detalle la manufactura cerámica en la antigüedad, para luego dar paso a la puesta en práctica de los conocimientos adquiridos. Para ello se dotó a todos los participantes de los utensilios necesarios: palillos de ceramista (espátulas, cuchillos y punzones), cuerdas de fibras vegetales, conchas de berberechos, ruedecillas (utilizadas en la decoración por impresión), cantos rodados (para bruñir las superficies), moldes y arcillas de diversos tipos: Una roja de partículas finas con abundante óxido de hierro, que es la más empleada por los ceramistas en sus trabajos tradicionales. Y otra de grano grueso con mayor consistencia y abundante chamota en su composición.

Los vasos elaborados siempre fueron realizados a mano o con moldes, ya que el empleo del torno hubiera exigido que los alumnos conocieran de antemano su funcionamiento, pues por tratarse de un elemento muy técnico solo es posible darlo a conocer a través de un curso monográfico, de al menos 6 meses de duración. Lo cual excedía nuestras expectativas, ya que en ambos casos la experimentación duró 5 días y nuestra aportación se ceñía exclusivamente a dos jornadas de trabajo.

Para la ejecución del vaso empleamos los dos tipos de arcilla (roja y chamotada), de modo que comprendieran las diferencias existentes con cada una de ellas. Por un lado la arcilla roja de partículas más finas facilitó la labor en la realización de los vasos pequeños, siguiendo el método tradicional de la bola; y la arcilla chamotada fue empleada para la elaboración de los vasos de mayor tamaño, por el procedimiento del urdido. Así observamos, cómo la arcilla que tenía mayor contenido de chamota secaba antes y tenía más cuerpo que la roja. La arcilla roja tenía partículas más finas en su composición que la chamotada, por lo que se podía trabajar mejor para decorarla, ya que mostraba una superficie muy uniforme después de alisada.

Además se explicó como pegar las asas o cualquier otro elemento plástico mediante la crema de barbotina (también denominada cola de ceramista), una vez raspadas las superficies de contacto. Al crear una superficie rugosa el agua penetra con más facilidad, creando una mayor cohesión entre las partículas lenticulares de la arcilla.

En el trabajo con moldes empleamos unos cuantos de escayola elaborados por nosotros con anterioridad, en ellos se reproducen diferentes formas de la cerámica romana (T.S.H.). Se explicó la necesidad de ejercer una presión adecuada, y luego un alisamiento de la masa arcillosa que debía ser ejercida del centro hacia los lados, para evitar pliegues innecesarios. También se señaló la conveniencia de partir de una lámina de arcilla debidamente alisada con el rodillo de madera, en lugar de hacer la copia mediante pegotes de arcilla (técnica del pellizco), ya que estos pueden ocasionar problemas si no se integran adecuadamente en la masa, produciendo burbujas de aire que luego son las causantes de la rotura del vaso en el momento de su cocción. Por último todas las piezas fueron alisadas con las manos.

Una vez elaborados los diferentes vasos procedimos a su decoración. En las decoraciones bruñidas, incisas, excisas, grafitadas, engobadas y mixtas, tuvimos que dejar secar las piezas a la dureza del cuero, para poderlas manipular. Las decoraciones impresas y plásticas se hicieron con la arcilla en fresco. Y la decoración esgrafiada con el vaso cocido.

Seguidamente entregamos a los alumnos una serie de vasos que habían sido elaborados con anterioridad y que fueron los que luego cocimos en la hornalla. Ya que una vez realizado el recipiente, este debe secar, al menos durante un par de semanas (dependiendo de las condiciones atmosféricas), antes de proceder a su cocción o de lo contrario las piezas demasiado hidratadas estallan en contacto con el fuego. Estos vasos fueron los empleados por los alumnos para aplicar los engobes. Éstos se dieron de dos maneras: bien por inmersión de la pieza en un baño de arcilla diluida en agua, bien con un pincel realizando diversos motivos decorativos sobre la superficie de la vasija. Los colores empleados fueron: blanco, amarillo, rojo, verde y negro, que luego se mezclaron entre sí hasta obtener una paleta de color más amplia.

ELABORACIÓN DE LA HORNALLA Y COCCIÓN CERÁMICA

Foto 1. Se inicia la ejecución de la hornalla excavando dos pequeña zanjas transversales, que servirán de tiro.

Foto 1. Se inicia la ejecución de la hornalla excavando dos pequeña zanjas transversales, que servirán de tiro. Foto 2. Colocando en el fondo de la hornalla arena y fragmentos cerámicos que sirven de aislantes contra la humedad del terreno.

Foto 2. Colocando en el fondo de la hornalla arena y fragmentos cerámicos que sirven de aislantes contra la humedad del terreno. Foto 3. Apertura de la hornalla tras el proceso de reducción a que fue sometida en el curso de Villaescusa.

Foto 3. Apertura de la hornalla tras el proceso de reducción a que fue sometida en el curso de Villaescusa. Foto 4. Prendiendo fuego a la hornalla una vez colocadas los vasos cerámicos y las terracotas.

Foto 4. Prendiendo fuego a la hornalla una vez colocadas los vasos cerámicos y las terracotas. Foto 5. La hornalla funcionando a pleno rendimiento.

Foto 5. La hornalla funcionando a pleno rendimiento.En la hornalla preparada en la Universidad tuvimos en cuenta la realización de un pequeño orificio en el fondo del horno para alojar la varilla pirométrica, que fue colocada en el centro del mismo para medir la temperatura con el máximo rigor. Seguidamente enterramos el cable que conecta con el termómetro, lo sellamos con arcilla refractaria en crudo (de alta cocción) y lo cubrimos con tierra para evitar que éste pudiera llegar a quemarse, aunque viene recubierto con un aislante de teflón. De este modo el termómetro quedó en una zona aislada del calor. La temperatura fue registrada a intervalos de 15 minutos. Y el resultado es el siguiente:

|

Hora

|

Temperatura

|

Observaciones

|

|---|---|---|

|

17.00

|

14 °C

|

Se enciende el fuego con ramaje, boñigas secasy pequeños palos (foto 4). |

|

17.15

|

129 °C

|

Se sigue alimentando el fuego con madera ligera. |

|

17.30

|

165 °C

|

Se consigue una llama uniforme y viva. |

|

17.45

|

173 °C

|

Se inicia la carga de leña de mayor. tamaño: maderos y tarugos. |

|

18.00

|

199 °C

|

Se mantiene el fuego (foto 5) |

|

18.15

|

181 °C

|

Se mantiene el fuego. |

|

18.30

|

151 °C

|

Se mantiene el fuego. |

|

18.45

|

298 °C

|

Se añade una nueva carga de leña al horno. |

|

19.00

|

297 °C

|

Se mantiene el fuego. |

|

19.15

|

296 °C

|

Se mantiene el fuego. |

|

19.30

|

295 °C

|

Se deja terminar y enfriar hasta la mañana siguiente.Para lo cual cubrimos con tierra la zona en que fueron depositados los vasos elaboradoscon arcilla chamotada y se dejan al descubierto el resto de vasos realizados con arcilla roja y pintados con engobes (foto 6). |

|

12

|

14 °C

|

Se sacan las piezas. |

Foto 6. Clausurando la hornalla, se tapó la mitad del horno con tierra y la otra mitad se dejo al descubierto, hasta el día siguiente.

Foto 6. Clausurando la hornalla, se tapó la mitad del horno con tierra y la otra mitad se dejo al descubierto, hasta el día siguiente.Roturas: 11 vasos sufrieron desconchones y rotura de los elementos añadidos, asas o decoraciones plásticas. De este total quedaron completamente destrozadas 6 piezas.

Aspecto: Este tipo de horneado produce una cocción bastante irregular, evidenciándose los cambios de tonalidad que puede presentar la superficie de una misma pieza. Los vasos que sufrieron reducción muestran una coloración que va del negro, pasando por el gris, hasta el ocre oscuro. Mientras que los vasos sometidos a oxidación tenían tonos ocres de diversa intensidad. Ninguno de ellos presentaba color rojo, ya que éste es característico de piezas sometidas a altas temperaturas, lo que no es el caso.

Experiencias etno-arqueológicas revelan que en Slit, en Marruecos, las mujeres que son las encargadas de la cocción cerámica, utilizan una hornalla sensiblemente diferente a la nuestra, lo que sin duda refleja los años de experiencia en este tipo de cocciones. Ilse Schütz directora del Centro y Museo de Alfarería de Agost20, estudió hace algunos años la tecnología de cocción cerá-mica en Marruecos y sus resultados dan a conocer la pericia de estas artesanas dedicadas tradicionalmente a la manufactura cerámica. Allí las mujeres utilizan una hornalla de 2 metros de diámetro con una concavidad de 10 cm., “Se construye una capa con ramas de arbustos y trozos de estiércol de mula. Encima de esta capa se colocan las piezas amontonándolas hasta una altura de 70 cm. aproximadamente. Se tapa todo con tortas de estiércol de vaca”21. Al parecer estas tienen la función de cubierta y combustible. Con un poco de paja la alfarera inicia el fuego en cuatro puntos diferentes, las llamas se van extendiendo poco a poco por la capa de madera y luego irán subiendo pasando por los vasos que han de ser cocidos”. El proceso dura aproximadamente una hora, durante el cual la artesana irá tapando con más tortas donde haga falta. La temperatura máxima obtenida en este tipo de cocción es de 840 °C. y se cocieron un total de 16 piezas (12 grandes cántaros y 4 platos), el resultado fue óptimo, no hubo ninguna rotura. Este ejemplo nos demuestra que la cocción se desarrolló de una manera muy rápida (1 h.) durante la cual la alfarera estuvo muy activa y alerta.

CONCLUSIONES

Nuestra experiencia demostró que alcanzar una temperatura óptima de cocción en un horno de estas características entraña dificultades, debido a diversas circunstancias entre las que destacaremos las más relevantes:

1. Las piezas se encontraban en un pequeño hoyo (30 cm.) y las llamas tienden a subir en busca del oxígeno, por lo que éste no es el lugar más adecuado para alcanzar temperaturas altas y homogéneas. En nuestra próxima experiencia sería recomendable hacerlo menos profundo o utilizar un sistema de parrilla al igual que hacen algunas tribus de indios norteamericanos22 y que tuvimos la oportunidad de probar en Villaescusa, ocasionándose menos desperfectos que en el campus de la Universidad.

2. La cantidad (2 sacos de 15 Kg.) y calidad de la leña (que no mantiene una llama de ignición viva durante mucho tiempo) empleada, quizá no fueron las más apropiadas.

3.Nuestra breve experiencia en la cocción de estos hornos, hace que los pasos dados sean demasiado técnicos y faltos de pericia.

Entre las piezas recogidas hay que resaltar que las que sufrieron menos desperfectos fueron las realizadas con arcilla chamotada, los pequeños cuencos elaborados con arcilla roja y las piezas que sufrieron reducción. Esto último tal vez se deba al hecho de que al tapar las cerámicas con tierra, su enfriamiento fue más gradual, evitándose las roturas propias de un enfriamiento brusco.Mientras que las de tipo oxidante, quedaron en su mayoría al aire libre sin el abrigo del rescoldo y las cenizas que las protegieran, por lo que fueron las piezas más dañadas.

3. BIBLIOGRAFIA

ABAD, L. y sala, F. 1993: El poblado ibérico del Oral (San Fulgencio, Alicante). Valencia.

BALFET, H., 1989: Lexique et typologie des poteries. Presses du CNRS.Quercy.

BARBAFORMOSA, 1998: El Torno. Edt. Parramón. Barcelona.

BRONGNIART, A., 1977: Traité des arts céramiques ou des poteries, Vol. I, Edt. Dessin et Tolra. Paris.

CALVO GÁLVEZ, M., 1992: “Experimentando con la arcilla y el fuego como en la antigüedad”, en Tecnología de la cocción cerámica desde la antigüedad hasta nuestros días, Edt. Asociación de Ceramología. Agost-Alicante. Pp. 41-43.

CARUSO, N., 1985: Cerámica viva.Manual práctico de la técnica de elaboración cerámica. Edt. Omega. Barcelona.

COOPER, E., 1987:Historia de la cerámica. Edt. Ceac, Barcelona.

EIROA, J.J., BACHILLER, J.A., CASTRO, L. Y LOMBA, J., 1999: Nociones de tecnología y tipología en Prehistoria. Edt. Arie Historia. Barcelona. FOURNIER, R., 1981: Diccionario ilustrado de alfarería práctica. Edt. Omega. Barcelona.

RAMOS, M. L. Y FUENTE, L., 1998: Arqueología experimental: La manufactura de terracotas en época romana. British Archaeological Reports, International Series, 736. Oxford.

SCHÜTZ, I., 1992: “Sistemas tradicionales de cocción cerámica en el Norte de África”, en Tecnología de la cocción cerámica desde la antigüedad hasta nuestros días, Edt. Asociación de Ceramología. Agost-Alicante. Pp.155-161.

VARELA, M.R., BARRIUSO, L.A. Y MARTÍN, A., 1993: Curso de cerámica. Edt. Fundación Municipal de Cultura. Valladolid.

VV.AA., 1992: Tecnología de la cocción cerámica desde la antigüedad hasta nuestros días, Edt. Asociación de Ceramología. Agost-Alicante.

4. NOTAS

1) 29-30 de septiembre; 6 y 7 de octubre del 2000.

2) 15, 16, 17 y 18 de mayo de 2001.

3)Que será cursada por primera vez en la Universidad de Cantabria, como asignatura optativa del plan de estudios del 1999. Bajo el título de Arqueología Experimental y que abarca desde la Protohistoria hasta los tiempos Históricos.

4) Véanse pp. 1 y 2 de Ramos, M.L. y Fuentes, L. 1998: Arqueología experimental: La manufactura de terracotas en época romana. BAR , 736.Oxford.

5) Nódulos de carbonato cálcico que en contacto con un foco de calor hacen estallar la cerámica en el horno, debido a la rehidratación de estas concreciones calcáreas, lo que produce un efecto de aumento de masa en las mismas.

6) Varela, M.R.; Barriuso, L.A. y Martín, A., 1993: Curso de cerámica, Valladolid, p. 248.

7) En cerámica se utiliza este término para referirse a las pastas y materiales que soportan bien los choques térmicos. Idem, Varela, M.R. et alii, p. 291.

8 )Eiroa, J.J. et allii, 1999, p. 150.

9) Cabría resaltar la presencia de figurillas de arcilla cocida en el Paleolítico Superior en Dolni Vestonice, en la república Checa. Aunque nosotros abordamos en el presente artículo el estudio de los vasos cerámicos.

10) Cooper, E. 1987: Hª de la cerámica, Ediciones Ceac, Barcelona. P. 17.

11) En Chipude en la Gomera ( Islas Canarias), todavía es posible hoy en día ver el modelado sobre base fija.

12) “En Japón se continúa empleando una técnica primitiva que consiste en batir entre las palmas de la mano una bola de arcilla que se va transformando en un disco de 10 cm. de diámetro. Este disco se comprime luego sobre el codo o la rodilla que hacen funciones de molde” (Cooper, 1987, 17).

13) Brongniart, A., 1977: Traité des arts céramiques ou des poteries, Tomo, I. Edt. Dessin et Tolra, París.

14) Barbaformosa, 1998: El torno, Parramón Editores, Barcelona, p. 9.

15) Parecido al del cuero.

16) El barniz es una mezcla de sílice, alúmina y óxido de plomo que se aplica sobre las pastas cerámicas, “vitrifica en la cocción y queda adherido a ellas dando brillo, color o textura a su superficie”, Varela, R.M., Barriuso, A.L. y Martín A., 1993. voces: Barniz, p. 250 y Esmalte, p. 267.

17) Se realiza añadiendo agua a la arcilla hasta obtener una consistencia suave y pastosa.

18) También existen las incrustaciones de elementos metálicos como el bronce, por ejemplo.

19) Abad, L. y Sala, F. 1993: El poblado ibérico del Oral (San Fulgencio, Alicante). Valencia.

20) VV.AA., 1992:Tecnología de la cocción cerámica desde la antigüedad hasta nuestros días “Sistemas tradicionales de cocción cerámica en el Norte de África”. Asociación de ceramología. Agost-Alicante. Pp. 155-161.

21) I. Schütz, 1992: “Sistemas tradicionales de cocción cerámica en el Norte de África”, Tecnología de la cocción cerámica desde la antigüedad hasta nuestros días Asociación de ceramología. Agost-Alicante. P. 159.

22) M. Calvo Gálvez, 1992 “Experimentando con la arcilla y el fuego como en la antigüedad”, Tecnología de la cocción cerámica desde la antigüedad hasta nuestros días Asociación de ceramología. Agost-Alicante.