RAMOS SÁINZ, M.L. y FUENTES GYSLAIN, L., 1998: Arqueología experimental: la manufactura de terracotas en época romana, Britihs Archaeological Reports. BAR International Series 736. Oxford.

2ª parte: Terracotas arquitectónicas

4.- TERRACOTAS ARQUITECTÓNICAS

Las terracotas arquitectónicas son los elementos de arcilla que decoraban el exterior de los edificios y se encontraban situadas en la zona de la techumbre y sus proximidades. Aquí trataremos exclusivamente de las antefijas (antefixium: ante = delante y figere = fijar), que por otra parte son las terracotas más abundantes y representativas de la arquitectura Hispana (Ramos, 1993). La antefija se compone de una placa de terracota dispuesta verticalmente con ornamentación en forma de palmeta, cabeza, etc. que servía para ocultar el extremo de una hilera de tejas. Todas estas piezas se fabricaban con molde simple (univalvo); sólo hemos hallado dos casos en los que se modelaran a mano, nos referimos a una antefija hallada en la villa de Río Seco de los Quintanares en Soria (fig.52), y al tocado de pámpanos de un sileno procedente de Tarraco (Ramos, 1996, 223, tipo 31).

4.1.- FABRICACIÓN A MANO

4.1.1.- MODELADO AL PELLIZCO

Fig.52.- Antefija realizada a mano procedente de la Villa romana de Río Seco de los Quintanares (Soria). En la pieza se observan zonas de llaves, es decir lugares con ánguos rehundidos en los que sería difícil hacer una copia a través del molde, ya que la arcilla quedaría travada en estos lugares haciendo imposible el desmoldeado de la terracota.

A.-Descripción de la técnica

Se amasa la peya de arcilla y una vez que ésta presenta una estructura homogénea en la que no quedan burbujas de aire en su interior y muestra una textura hidratada y plástica, se procede al modelado de la placa de la antefija. El modelado al pellizco, consiste en ir creando el boceto a base de pellizcos de arcilla hasta completar la forma deseada, de esta manera la estructura interna es homogénea y en el momento de la cocción no habrá problemas de roturas.

B.-Problemas que plantea

Si el modelado al pellizco no se efectúa adecuadamente, habrá problemas de fisuras y roturas por las zonas menossólidas.

C.-Materiales empleados

– Principalmente las manos.

– En ocasiones suelen completarse los detalles con el empleo de espátulas y punzones.

D.-Criterios de identificación

– La presencia de las llaves, es decir zonas rehundidas cuyos ángulos agudos impiden desmoldear la masa que quedará travada, impidiendo optener un molde completo.

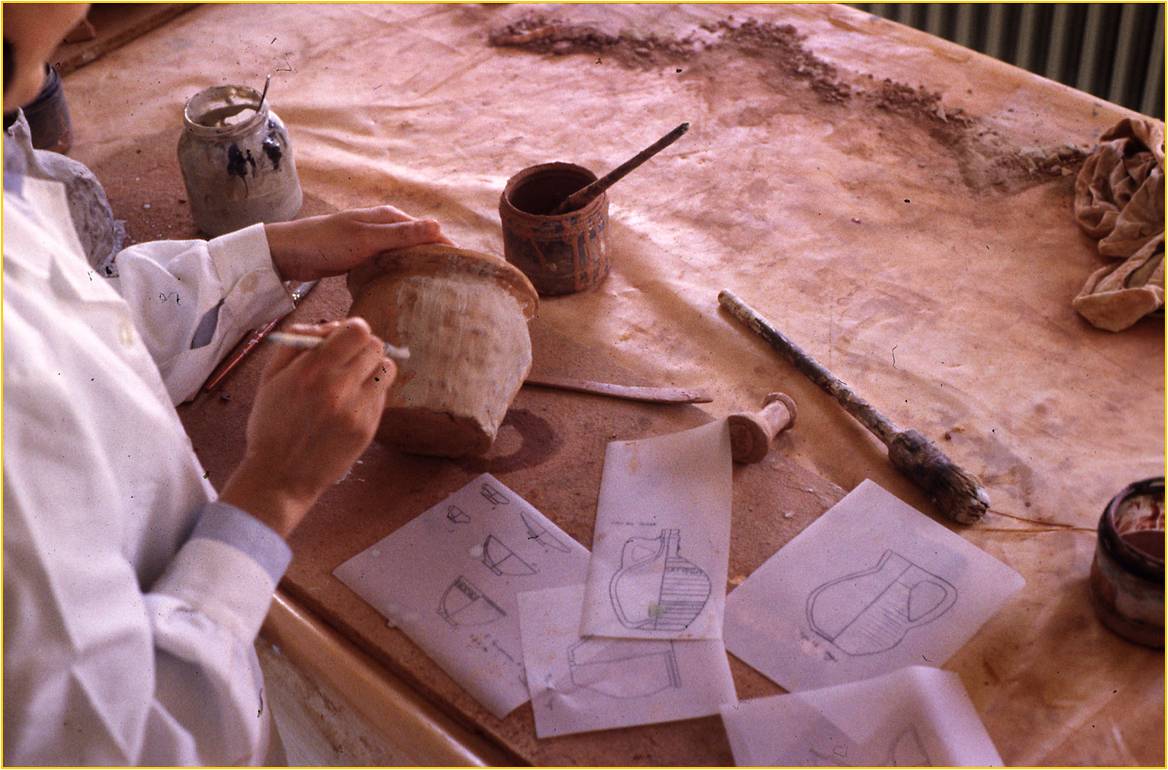

Fig.53 – Realización en el taller de plástica de un arquetipo de arcilla. En la imagen se reproduce una pieza original del s.I d.C. que se conserva en el Museo Arqueológico Nacional de Madrid y que representa a una máscara trágica.

4.2.- FABRICACIÓN CON MOLDE

4.2.1.- ELABORACIÓN DEL ARQUETIPO DE ARCILLA

A.-Descripción de la técnica

Para la elaboración del arquetipo se emplea una peya de arcilla bien amasada que se coloca sobre una superficie elástica y plana (tabla de madera o tejido). Con la técnica del pellizco se van completando los diversos volúmenes, hasta tener preparado el boceto que se deja secar a la dureza del cuero luego se perfilarán los detalles, evitando así que estos se emplastasen cuando la arcilla aún estaba fresca.

B.-Problemas que plantea

– La arcilla ha de estar bien amasada o de lo contrario se romperá durante la cocción.

-Es necesario emplear la técnica del pellizco en la preparación del arquetipo, sino los pegotes de arcilla no tendrán cohesión suficiente y terminarán abriéndose en el horno.

-Para trabajar el arquetipo será preciso dejar secar el barro a la dureza del cuero o de lo contrario será imposible modelarlo adecuadamente, ya que cada trazo que efectuemos puede deshacerse por la excesiva plasticidad del material .

C.- Materiales empleados

-Manos y dedos

– Diferentes palillos. Espátulas: planas, redondeadas, curvas, cóncavas y convexas para alisar y detallar. Gradinas, para rallar y envolver volúmenes. Trépanos, para vaciar. Punzones, para detalles pequeños y líneas concisas. Además todos estos palillos pueden utilizarse para dar al acabado final con diversas texturas.

D.- Criterios de identificación

Es muy dificil que se conserven los arquetipos debido a que probablemente no fueron realizados en un número elevado.

-Uno de los criterios para identificar el arquetipo es su calidad y tamaño respecto a las copias que salieron de él, pero para eso hemos de contar con una serie de terracotas iguales con las que poder comparar.

4.2.2.- COPIA DE UN OBJETO YA EXISTENTE

A.-Descripción de la técnica

Para copiar un modelo ya existente bastará con disponer de éste, normalmente se trataba de terracotas fáciles de adquirir en los centros alfareros. Una vez que tenemos la pieza original, lo primero que habrá que hacer será darle una imprimación de aceite para evitar que al sacar la copia, la arcilla quede pegada a la superficie de ésta. Luego tomando una peya de arcilla imprimiremos con toda fidelidad sus rasgos, creando un molde que una vez seco y cocido servirá de soporte para reproducir la pieza tantas veces como deseemos. Por lo tanto esta técnica se reduce a un arquetipo ya existente, que es el modelo que se copia, los pasos que se siguen a continuación son los mismos que en la reproducción del arquetipo.

B.-Problemas que plantea

– Es necesario contar con una terracota que servirá de arquetipo para realizar su copia.

– Siempre ha de darse una capa de aceite para evitar que la arcilla se adhiera a la superficie de la terracota que vamos a copiar.

C.-Materiales empleados

– Aceite para evitar que la arcilla quede adherida a la superficie de la terracota en el momento de la reproducción.

– Pincel para extender el aceite.

– Con las manos se extiende la capa de arcilla que copiara la pieza original.

D.- Criterios de identificación

Es posible adivinar el uso de un objeto preexistente como arquetipo, si éste es muy conocido en la época y su tipo ha sido muy ifundido.

En otras ocasiones se ha podido reconocer porque se copió directamente del original sin necesidad de molde y entonces quedó la antefija resultante en negativo.

4.2.3.- VACIADO CON MOLDE CERÁMICOSIMPLE

A.- Descripción de la técnica

El vaciado de un molde se hace extendiendo sobre el arquetipo, ya cocido e impregnado de aceite, una peya de arcilla que por impresión copiará con fidelidad el original. Para ello es preciso sujetar bien el arquetipo y presionar con los dedos la arcilla, que puede disponerse en una sola capa de un grosor adecuado or ealizarse por la técnica del pellizco.

Fig.55.- Antefija procedente de Clunia (Burgos). En ella se representa el mismo busto de sileno que en la figura 54, pero a diferencia de que en esta ocasión el motivo figurado es más pequeño que la placa de la antefija. Por eso se sabe que ha sido elaborada con un molde de segunda generación.

En muy contadas ocasiones hemos podido encontrar el molde original. Procedentes de la provincia Tarraconense sólo conocemos dos ejemplares: uno hallado en Varea, La Rioja (fig.56) y otro en la villa romana de Villaverde Bajo en Madrid (fig.57). En ambas piezas se pueden apreciar los detalles de un acabado regular en su reverso, lo que facilita la tarea de copia. En el caso de moldes de tamaño grande como el de Varea, el reverso es liso para que dicha superficie se adapte a la superficie de la mesa de trabajo y no se mueva. En el caso de moldes más pequeños, como el de Villaverde Bajo en Madrid, basta con que el reverso se ajuste a la palma de la mano para que el proceso de estampillado sea cómodo.

Fig.58.- Anverso y reverso de un molde simple univalvo procedente de la villa romana de Villaver de Bajo en Madrid, con la representación de una cabeza masculina. En el reverso se aprecian las huellas dejadas por los dedos del alfarero para sujetar la pieza.

B.- Problemas que plantea

– Es frecuente que el arquetipo se desplace durante la impresión de la arcilla, produciendo contornos borrosos y poco definidos.

– Es necesario humedecer el molde o añadirle ceniza espolvoreada o arena muy fina, para evitar que la peya de barro quede adherida al mismo, pudiéndose extraer de esta manera fácilmente el prototipo.

C.-Materiales empleados

– Pincel para extender el aceite sobre la superficie del arquetipo.

– Y las manos para el proceso del estampillado.

D.-Criterios de identificación

– Sobre todo es interesante tener en cuenta que para elaborar una terracota a través de un molde, es preciso que ésta no presente llaves, es decir zonas angulosas en las que sería dificil extraer la masa arcillosa sin problema de rotura.

– A veces, también se puede apreciar un desgaste del molde en terracotas que presentan los rasgos desvaídos y poco nítidos.

– En otras ocasiones se puede identificar un molde en buenas condiciones, gracias a la nitidez y perfección en los rasgos de las terracotas.

Fig.60.- Antefija procedente de Duratón (Segovia), en la que se representa una cabeza femenina con peinado de ondas radiales. Esta pieza ha sido elaborada con un molde muy gastado. lo que se observa en unos rasgos poco definidos y de contornos suaves.

4.2.4.- REPRODUCCIÓN POR ESTAMPILLADO EN MOLDE UNIVALVO

A.-Descripción de la técnica

La técnica del estampillado consiste en introducir en el molde la arcilla, formando una sola capa uniforme, lo que evitará posibles fracturas en el horno provocadas por los dobleces de la masa arcillosa y la posible creación de vacuolas de aire. Es necesario que la primera impresión sobre la matriz se realice con la misma peya de barro, por lo tanto todo el material empleado en dicha operación debe de ser añadido del centro hacia los lados.

B.-Problemas que plantea

– Si la impresión no se hace con la misma peya, añadiendo arcilla del centro hacia los lados, la terracota podría estallar durante la cocción debido a las dobleces de la masa arcillosa y la posibilidad de crear burbujas de aire en su interior.

C.-Materiales empleados

– El proceso de estampillado se realiza con las manos para presionar la arcilla y con los dedos para arrastrarla hacia los lados.

– Listoncillo de madera o cuchillo para eliminar los rebordes de arcilla sobrante.

D.-Criterios de identificación

– A veces quedan pequeñas dobleces en la masa arcillosa.

– En el reverso de la placa de la antefija se observan huellas dactilares por la presión ejercida sobre la arcilla y el arrastre de los dedos para finalizar la impresión.

– Las terracotas elaboradas por medio del estampillado pesan más que si hubieran sido reproducidas por colada de barbotina, ya que para su fabricación se empleo más cantidad de arcilla.

Fig.64.- Por algunos ejemplares hallados en Sagunto y Mérida, conocemos que las placas de las antefijas solían llevar una marca efectuada con un punzón en forma de arco de círculo. De este modo suponemos que el operario que vaciaba las piezas no era el mismo que el que las unía luego el ímbrice. Esta señal indicaba el lugar preciso en el que la teja debía añadirse a la placa.

Fig.63.- Cara posterior de una antefija procedente de Lérida, en la que se observa el arrastre de los dedos característico de la técnica del estampillado. Dichos trazos se observan principalmente en la zona inferior de la pieza, que es el lugar que cubría el ímbrice y por eso no ha sido alisado como sucede en la parte superior.

4.2.5.- UNIÓN DE PIEZAS

A.- Descripción de la técnica

Una vez que los diversos elementos de una misma pieza (placa + ímbrice en el caso de las antefijas) se han dejado secar, se procede a la unión de sus partes mediante un raspado de la superficie de contacto y la adición de barbotina que sirve de adhesivo. En el caso de las antefijas, además, es preciso añadir dos rollos de arcilla, uno por dentro y otro por fuera de la teja, con objeto de conseguir una mayor cohesión, dado el peso específico que suelen tener estas piezas.

Todo este trabajo se debía realizar sin sacar la placa de la antefija de su molde o cuando ésta se encontrara a la dureza del cuero, de modo que dicha placa se deformara lo menos posible al contacto con la presión ejercida por la mano.

B.-Problemas que plantea

– Si se dejan secar excesivamente las diferentes partes de la terracota luego será imposible proceder a su unión.

C.-Materiales empleados

-Barbotina como adherente.

-Gradina o espátula para raspar la superficie de contacto.

-Arcilla fresca para realizar el rollo.

– Manos y dedos o espátula, para alisar la superficie de contacto.

D.- Criterios de identificación

– Observando la pieza se pueden detectar las zonas de unión, por estar engrosadas y reforzadas con arcilla.

– Si analizamos la cara posterior de las antefijas, es frecuente encontrar restos del trabajo efectuado sobre ellas para provocar una superficie rugosa que facilite la unión del ímbrice. Así se pueden observar espatulados de diferentes grosores, digitaciones, restos de rollos de arcilla con impresiones digitales, etc.

Fig.72.- Reverso de una antefija procedente de Uxama (Soria), en la que se muestra el trabajo dejado por una espátula ancha de cantos rectos.

Fig.74.- Antejlja procedente de Ampurias en la que se aprecia el rollo de arcilla digitada que sirve de refuerzo para unir el ímbrice. Obsérvese que éste ha sido colocado por encima de la línea en forma de cuarto de círculo marcada con un punzón.

4.2.6.-SECADO AL AIRE

Una vez que se ha procedido a la adición de las diferentes piezas de la antefija será preciso dejarla secar por completo antes de meterla en el horno, para evitar distorsiones, roturas o la separación de las partes añadidas.

El lugar más idóneo para este proceso será al aire libre, en una zona bien ventilada y bajo techado, para evitar la acción directa del sol, lo que puede precipitar un secado poco uniforme en las capas superficiales dejando aún tiernas las más profundas.

Es necesario colocar las terracotas sobre un soporte elástico que permita un secado gradual de las mismas, evitando así que se agrieten, ya que la superficie de contacto debe perder humedad gradualmente o de lo contrario se adherirá al soporte provocando deformaciones y roturas. Lo más habitual sería preparar la era de secado, como ocurre hoy en día en los alfares tradicionales, mediante el espolvoreado de ceniza o arena.

4.2.7.- RETEXTURADO

A.-Descripción de la técnica

Todas las terracotas arquitectónicas fueron alisadas con la mano por la cara ponedor y en ocasiones, las menos, se las retocó. Para ello se dejaba secar la arcilla a la dureza del cuero y luego por medio de los diferentes palillos se retocaban y corregían algunas imperfecciones propias de una producción muy estandarizada, en la que la rapidez de ejecución era el factor común.

B.-Materiales empleados

– Manos, dedos y espátulas para alisar el reverso de las terracotas.

-Cuchillo, para cortar y rematar el contorno de las antefijas quitándoles las rebabas sobrantes.

-Punzón, empleado para retocar la parte figurada de la terracota y también para señalar la marca de producción (en ocasiones hemos hallado una marca en forma de aspa en la cara posterior de estas piezas) o el nombre del coroplasta.

-Listoncillo de madera, sirve para paletear la cara posterior de las terracotas alisando su superficie.

– Canutillo, Así hemos denominado al útil empleado para hacer leves incisiones en forma de círculos que adornan la cara externa de algunas piezas, éste pudo haberse confeccionado con una caria de bambú fina o de hueso.

C.- Criterios de identificación

– A simple vista es fácil reconocer las marcas y texturas dejadas en la superficie del barro fresco, con los diferentes palillos de alfarero.

Fig. 76.- Antefija de procedencia desconocida que se guarda en el Museo Arqueológico Nacional de Madrid. La pieza muestra una máscara trágica que no ha recibido ningún tipo de retexturado, cosa común entre las terracotas arquitectónicas.

4.2.8.- CERAMIZADO

A.- Descripción de la técnica

Se colocan las piezas terminadas en el interior de un horno cuyo tipo básico, empleado en aquella época, correspondía al más difundido de tiro vertical, llama libre, funcionamiento discontinuo y doble cámara (Juan, 1992, 74). La transmisión del calor se hace por convección, a través de las corriente que producen las llamas al pasar por un tubo o chimenea.

Nosotros no hemos podido cocer las piezas en un horno antiguo pero si hemos hecho pruebas a diferentes temperaturas. Los resultados de los análisis químicomineralógicos mostraron que las terracotas sufrían dos cocciones diferentes, la primera que es la que nos ocupa, es una cochura a una temperatura no superior a los 1150° C momento a partir del cual se destruyen las ilitas,presentes en las muestras estudiadas.

Fig.78- Reproducción en el taller de plástica, del baño de cal dado a la antefija una vez cocida. En este caso, en el que la pieza no es excesivamente grande, se aplica el baño por inmersión.

B.- Problemas que plantea

– Si se introducen en el horno piezas que no hayan sido bien secadas, provocara el estallido de las mismas y la posible rotura de las terracotas próximas.

-Si la arcilla no ha sido adecuadamente amasada o depurada, quedando en su interior burbujas de aire o caliches, puede producirse la rotura de las terracotas.

– Una mala cocción provoca piezas ennegrecidas por la falta de oxígeno o pastas tipo bizcocho que son de dureza media y por tanto frágiles.

C.-Materiales empleados

– Horno de tiro vertical, llama libre, funcionamiento discontinuo y doble cámara.

D.-Criterios de identificación

– Al golpear la pieza se produce un sonido más o menos cristalino.

– No se degrada en contacto con el agua.

-El peso es más ligero en una terracota cocida que en una cruda, debido a la pérdida de agua.

– Al pasar la uña por la superficie de la terracota esta no se raya. Lo contrario que sucede en una cocción a baja temperatura (bizcochado 600°C).

-Los análisis químico mineralógicos por Difracción de Rayos X, mostraron que la temperatura del horno fue inferior a los 1150° C que es el grado de destrucción de las micas de tipo ilita, detectadas en la mayoría de las terracotas analizadas.

4.2.9.- APLICACIÓN DEL FONDO

A.-Descripción de la técnica

Las piezas una vez horneadas se recubren con una capa de cal rica en óxido de plomo, sustancia añadida para acentuar el color blanco de la cal, conocida por los alfareros con el nombre de celuza o albayalde. Este fondo se aplica por medio de un pincel o bien, si la pieza no es demasiado grande, por inmersión de la misma en el baño de cal.

B.-Problemas que plantea

-Si no se liga la cal con el óxido de plomo, ésta una vez cocida se degrada. El óxido sirve, además de para acentuar el color blanco, como fundente consiguiendo que la cal no se desprenda fácilmente de la superficie.

– El empleo de una cubeta inadecuada (de madera o vidrio) provoca la rotura de ésta por acción del calor que desprenden las piedras de cal.

– La cal es un material peligroso que al contacto con la piel produce quemaduras graves. Por lo que es necesario tomar las precauciones adecuadas.

Fig.80.- La fotografía muestra tres piezas que han recibido un baño de cal. La primera por la izquierda recibió el baño sin óxido de plomo, el resultado una vez bizcochada la terracota, es que la cal se desprende simplemente con soplar sobre su superficie. La segunda, presenta el resultado de mezclar la cal con un 4 % de óxido, en esta ocasión la cal se fijó bien a la superficie pero no la cubrió por completo. Por último en la tercera terracota, se mezcló la cal con un 6 % de óxido de plomo. concentración esta que resultó ser la más indicada por su densidad.

C.- Materiales empleados

– Cal viva y óxido de plomo.

– Agua para disolver la cal.

-Balanza para pesar los materiales.

– Cubeta metálica o cerámica para disolver la cal en el agua.

-Palo de madera o cuchara, para disolver la cal muerta.

-Pinceles para aplicar la lechada de cal.

D.- Criterios de identificación

-La terracota presenta en ocasiones una gruesa capa de color blanco, otras veces es más fina. Un análisis químico puede determinar los componentes que la constituyen.

Fzg.82.- La fotografía recoge el momento en el que la antefija, que previamente ha recibido el baño de cal, es introducida en el horno para someterla a una segunda cocción que fije dicha capa.

4.2.10.- COCHURA

A.- Descripción de la técnica

Una vez que se ha aplicado el fondo blanco la terracota vuelve a meterse en el horno, esta vez para recibir una cochura no superior a los 950° C que es el grado de destrucción de los carbonatos hallados en la mayoría de las piezas analizadas. De esta manera se consolida la capa de cal, pues de lo contrario su vida sería efimera.

B.- Problemas que plantea

– Los mismos que se plantean para un ceramizado.

C.-Materiales empleados

– Horno de tiro vertical, llama libre funcionamiento discontinuo y doble cámara.

– Combustible: leña, hojarasca, ramas y frutos resinosos (piñas, etc.), estos últimos provocan una fuerte llamarada con gran energía calorífica lo que facilita el inicio de la combustión.

D.-Criterios de identificación

– Este tipo de tratamiento no muestra unos criterios específicos de identificación, salvo el estudio químico mineralógico de la cal, en la que se halló el óxido de plomo. A partir de los 950° C los carbonatos se destruyen, así pues el horneado que se daba a estas piezas para fijar la cal nunca superó esta temperatura, pero tampoco fue inferior a los 600° C, calor necesario para que se realizara óptimamente dicho proceso.

– En el caso de que la terracota hubiera sido solo bizcochada, salvando todos los procesos anteriores, los criterios de identificación son los siguientes:

– Al golpear la pieza se produce un sonido sordo.

– La terracota se degrada en contacto con agua.

– Pesa mas que una terracota ceramizada, ya que ha liberado menos cantidad de agua.

– Al pasar la uña por la superficie de la pieza se raya.

4.2.11.- POLICROMADO

A.- Descripción de la técnica

En las terracotas arquitectónicas parece ser que no se emplearon los colores ceramizados, al estilo de los utilizados en la policromía de las figuritas, ya que no hemos hallado por medio de la analítica los fundentes que así lo sugieran. Por ello es probable que se utilizara la encaústica, como método resistente a los agentes medio-ambientales. Esta técnica empleada para fijar la policromía, consiste básicamente en mezclar los colores con cera fundida. La cera virgen empleada en la preparación del encausto tiene un tono amarillo pálido, por lo que no será preciso decolorarla previamente, exponiéndola a la luz solar.

Los pasos a seguir serán los siguientes, primero se calienta la cera de abeja por medio de una llama. Los recipientes utilizados para ello deben ser esmaltados o estañados, para evitar que se oxiden al contacto con la cera fundida. Cuando la cera ha alcanzado su punto de fusión, al rededor de los 62° C, se le añaden los pigmentos reducidos a polvo, al objeto de que puedan mezclarse por igual. De esta manera se consigue una masa homogénea que ha de ser constantemente removida hasta que se aglutine en la cera. Para agitarla se empleará un utensilio de madera. Si se quiere que el encausto no espese demasiado y tenga fluidez se le pueden añadir pequeños porcentajes de disolventes (sebos, aceites o grasas). De esta forma el secado es más lento y se evita que la cera se endurezca mientras se impregna el pincel en el encausto y se aplica sobre la pieza.

Por este método señalado se obtiene una pasta de cera de color que se puede aplicar con pincel o espátula, dependiendo de su densidad. Una vez extendida la capa de encausto sobre la pieza, el trabajo puede completarse con los dedos, sobando la cera coloreada y fijándola por medio del calor de la mano, lo que le dará un acabado brillante.

B.- Problemas que plantea

-Si se utiliza un recipiente susceptible de oxidarse puede enturbiar la cera cambiando su color claro a uno pardo, lo que imposibilita obtener la tonalidad deseada por medio de los pigmentos elegidos.

-Otro problema es el empleo de cera vieja, es decir aquélla que tiene más de un año, ya que con el paso del tiempo ésta ha adquirido un color amarillo pardo. Ahora bien ésta puede blanquearse exponiéndola al sol durante varios días.

– El exceso de temperatura al fundir la cera provoca que ésta se queme perdiendo propiedades y tomándose de color pardo oscuro hasta el negro.

– No es conveniente utilizar en exceso los disolventes para fluidificar la cera, ya que ésta tardaría mucho en secar, pudiend oproducirse un descolgamiento del encausto.

Fig.85.- Antefija que representa la cabeza de un sátiro procedente de Toledo. Sobre su cabello se aprecian los restos de coloración roja superpuestos a la lechada de cal.

C.- Materiales empleados

-Cera de abeja.

– Pigmentos minerales (minio= rojo; óxidos de hierro= marrones; zinc= blanco; hematites= ocre claro; limonita= siena; cinabrio= rojo intenso; cobalto= azul y violeta; cadmio o cromo= amarillo; óxidos de cobre= verdes) u orgánicos (hueso calcinado u hollín= negro).

-Mortero para machacar los colores.

-Tamiz para tamizar el polvo obtenido de la morturación.

-Recipientes esmaltados o estañados.

-Una fuente de calor no excesivamente fuerte, mecha de cera, lucerna, vela, etc.

– Cuchara de madera para remover.

– Sebos, aceites o grasas animales para fluidificar el pigmento haciendo que su secado sea lento

-Espátulas y pinceles para la aplicación del color.

D.- Criterios de identificación

Desgraciadamente los dos criterios conocidos no se basan en la simple observación sino que en este caso hemos de recurrira técnicas destructivas, nos referimos por una parte a los análisis químico mineralógicos y por otra a la aplicación de calor en una zona de la pieza, si esta funde lleva encáustica.